Содержание

Вакуум-выпарная установка — iTermo 18 — Термотехника от производителя

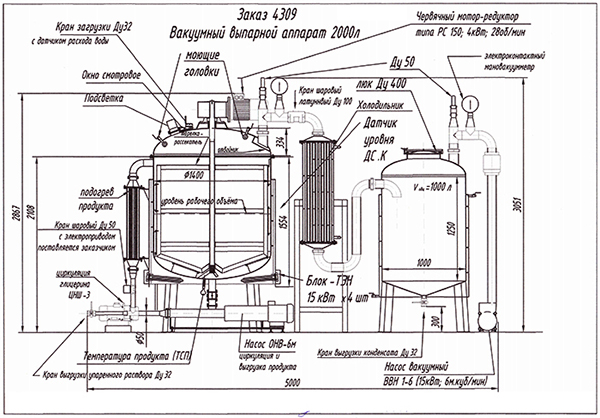

Вакуум-выпарная установка «iTermo» состоит из двух емкостей, связанных между собой в технологическую цепочку. Это сам реактор с перемешивающим устройством, в котором происходит сам процесс, вакуумный насос и ванна-конденсатоотводчика с охлаждением.

Ёмкость вакуумная трехслойная из пищевой нержавеющей стали AISI 304, с термоизоляцией и рубашкой под воду (Г-образный штрипс с рабочим давление до 4 бар.), с автоматической системой охлаждения ледяной водой (требуется ледяная вода). Термоизоляция минеральной ватой и облицовка снаружи зеркальной Aisi430. Дно: конус. Рабочий объем ёмкости: 150 литров. Геометрический объем ёмкости: 300 литров. Патрубок выхода продукта снизу: ДУ 65 с ручным дисковым затвором Перемешивающее устройство: рамного типа с фторопластовыми скребками и с дополнительными лопастями под наклоном, с приводом мотором-редуктором 3 кВт, 60 оборотов в минуту, частотный регулятор для плавного пуска и регулировки оборотов. ТЭН 24 кВт. Крышка: в виде конуса с люком загрузочным, два смотровых окна, предохранительная арматура, две моющие головки, Вакуумная линия с подключением сбоку: вакуумметр электронный, обратный клапан, предохранительным клапаном. Вакуумный насос: водокольцевой ВВН-1-1,5. Датчики температуры в продукт и в рубашку. Пульт управления (выносной IP54 крашенный, нерж.-опционально), включая пускатель мешалки, управление охлаждением с помощью пневматического клапана, управление вакуумным насосом, таймер на процесс.

ТЭН 24 кВт. Крышка: в виде конуса с люком загрузочным, два смотровых окна, предохранительная арматура, две моющие головки, Вакуумная линия с подключением сбоку: вакуумметр электронный, обратный клапан, предохранительным клапаном. Вакуумный насос: водокольцевой ВВН-1-1,5. Датчики температуры в продукт и в рубашку. Пульт управления (выносной IP54 крашенный, нерж.-опционально), включая пускатель мешалки, управление охлаждением с помощью пневматического клапана, управление вакуумным насосом, таймер на процесс.

Технология производства сгущенного молока с сахаром:

1. Приемка и оценка качества молока; охлаждение; резервирование; очистка молока.

2. Нормализация молока по жиру и сухим веществам.

Жирность нормализованной смеси рассчитывают по формуле: Жсм=Жпр*СОМОсм/СОМОпр (где Жпр и Жсм — жирность продукта и смеси, %; СОМОпр и СОМОсм — содержание сухого обезжиренного молочного остатка в продукте и смеси, %). Например, Жсм=7,8*8,7/17,7=3,83%. Для повышения жирности цельного молока, его нормализуют добавлением сливок или молочного жира. Для снижения жирности цельного молока добавляют обезжиренное молоко. Внесение, при необходимости, солей стабилизаторов.

Для снижения жирности цельного молока добавляют обезжиренное молоко. Внесение, при необходимости, солей стабилизаторов.

3. Пастеризация

Высокотемпературная пастеризация (при t 90-95С) обеспечивает уничтожение патогенной микрофлоры и стабилизирует физико-химические свойства молока, вследствие чего предотвращается загустение молока при хранении.

4. Охлаждение до 70-75 С.

5. Промежуточное хранение перед сгущением.

6. Внесение сахара.

В молоко вносится в твердом виде либо в виде сиропа с содержанием сахара 60-70 %. Сироп готовят следующим образом: А) нагревают воду до 60С. Б) просеивают и растворяют сахар В) полученный сироп нагревают до 95-99С (без выдержки). Перед внесением в молоко сироп необходимо отфильтровать. Сироп чаще всего вносят до сгущения, смешением или в потоке.

7. Сгущение молока.

Полученную смесь направляют на сгущение в вакуум-выпарную установку. При впуске в аппарат горячего молока происходит моментальное и бурное кипение его, интенсивное перемешивание частиц и испарение влаги. Готовность продукта определяют по содержанию сухих веществ, рефрактометром или по плотности.

Готовность продукта определяют по содержанию сухих веществ, рефрактометром или по плотности.

8. Охлаждение сгущенного молока.

Горячий продукт направляют в кристаллизаторы, где в среде вакуума и непрестанного механического воздействия, он охлаждается до 20С в течении 20-25 минут. Все эти манипуляции нужны для того, чтобы избежать образование крупных кристаллов лактозы, которая ведёт к образованию такого порока как песчанистость.

9. Внесение затравки.

В качестве затравки используют размолотую в пыль лактозу. Цель операции — создание множества центров кристаллизации лактозы, что в свою очередь препятствует образованию крупных кристаллов.

10. Фасовка и хранение.

Традиционно сгущенное молоко с сахаром фасуют в жестяные банки (срок хранения 1 год), но в последнее время всё чаще для этой цели используют полипропиленовые или полистироловые стаканчики и другую мелкую фасовку, применяемую в молочной промышленности (срок хранения 3 месяца).

Вакуум-выпарные установки для молока и молочных продуктов

Вакуум-выпарные установки для молока и сыворотки

Предлагаемые нашей компанией вакуум-выпарные установки для молока (цельного и обрата) и сыворотки – вертикальные, пленочного типа “падающая пленка”.

Для снижения расходов пара и воды используется струйный термокомпрессор, а также теплота конденсата. Мойка данных вакуум-выпарных установок – безразборная.

Данные вакуум-выпарные установки применяются для концентрации:

— обезжиренного молока – до 50% с.в.

— цельного молока – до 50% с.в.

— сыворотки – до 55% с.в.

— сгущенного молока с сахаром – до 65-70 % с.в.

Температуры испарения:

— для трехступенчатых установок /3К/ — соотв. 68-60-45oС

— для четырехступенчатых установок /4К/ — соотв. 70-63-54-44oС

Температурный режим работы установки поддерживается автоматически.

Преимущество предлагаемых вакуум-выпарных установок по сравнению с устаревшими аналогами:

— намного ниже удельные расходы пара и охлажденной воды

— высокие конечные концентрации продукта

— лучшее качество концентрата за счет очень короткого времени пребывания продукта в установке при падающей пленке и однократном его прохождении через выпарные трубы.

| # | Параметры | ВМ 253Т | ВМ 403Т | ВМ 603Т | ВМ 803Т | ВМ 1004Т | ВМ 1404Т | ВМ 2004Т | |

| 1 | Производительность | ||||||||

| – испаренная влага | кг/ч | 2500 | 4000 | 6000 | 8000 | 10000 | 14000 | 20000 | |

| – вход (обезжиренное молоко 8,5-9%) | кг/ч | 3030 | 4850 | 7300 | 9650 | 12100 | 17000 | 24200 | |

| – концентрат 50% с.в. | кг/ч | 530 | 850 | 1300 | 1650 | 2100 | 3000 | 4200 | |

| Количество молока в сутки | т/сут | 50 | 80 | 120 | 160 | 200 | 280 | 400 | |

| 2 | Расход пара | кг/ч | 650 | 1050 | 1550 | 2050 | 1950 | 2700 | 3850 |

| 3 | Расход воды на охлаждение | ||||||||

| – 15oС | м3/ч | 18 | 28 | 40 | 52 | 52 | 72 | 104 | |

| – 28oС (после градирни) | м3/ч | 38 | 60 | 90 | 115 | 115 | 160 | 230 | |

| 4 | Установленная мощность | кВт | 23 | 28 | 36 | 40 | 56 | 66 | 85 |

| 5 | Габариты | ||||||||

| – длина | м | 5,0 | 5,5 | 6,5 | 7,5 | 9,5 | 10,5 | 11,5 | |

| – ширина | м | 2,6 | 2,8 | 3,5 | 3,8 | 4,2 | 4,5 | 5,0 | |

| – высота | м | 8,3 | 8,3 | 8,5 | 9 | 9 | 10 | 10 | |

youtube.com/embed/aO9aw_HyjOY» allowfullscreen=»allowfullscreen» frameborder=»0″>

РЕАЛИЗОВАННЫЕ ПРОЕКТЫ

Вакуум-выпарная установка для СОЮЗСНАБ — НПО «Зеленые линии», Калужская область

Вакуум-выпарная установка для Ирбитского молочного завода, Свердловской область

Вакуум-выпарная установка для Трубчевского Молочного Комбината, Брянская область

Вакуум-выпарная установка для Мамадышского спиртзавода (ОАО “Татспиртпром), Татарстан

Вакуум-выпарная установка для Байловского спиртзавода, Тамбовская область

Вакуум-выпарная установка для «ВИММ-БИЛЛЬ-ДАНН», г. Рубцовск

Вакуум-выпарная установка для Балезинского спиртзавода, Удмуртия

Вакуум-выпарная установка для компании “АкРоссПищепром”, Казахстан

Молочные испарители | Молочные выпарные установки

- Системы выпаривания и кристаллизации

- Молочные выпарные установки

Индивидуальные решения по выпариванию для молочной промышленности

Каким бы ни был ваш молочный продукт, вы можете доверить нашим специалистам разработку оптимального решения для выпаривания, которое поможет вам перерабатывать качественные порошки

Связаться с нами

Получить предложение

Связаться с нами

Получить предложение

Каким бы ни был ваш молочный продукт, вы можете доверить нашим специалистам подбор оптимального решения для выпаривания, которое поможет вам перерабатывать качественные порошки

Молочные испарители GEA

Свяжитесь с нами

Получить предложение

Выпарная установка GEA для сухого молока

Выпарная установка GEA для пищевых смесей

Выпарная установка GEA для молочных ингредиентов

Выпарная установка GEA для сухого молока

Выпарная установка GEA для молочных продуктов

Пилотная установка для выпаривания молочной продукции GEA

Наш центр компетенции GEA Evaporation обслуживает клиентов с начала 1950-х годов, и мы помогли разработать современные цифровые технологии для различных молочных процессов. Используя многолетний опыт, наши специалисты GEA работали с клиентами по всему миру, чтобы сконфигурировать и установить оптимизированные выпарные установки практически для каждого типа конечного продукта, от пищевых смесей и сухого молока до концентратов сывороточного белка, пермеата и сгущенного молока с сахаром.

Используя многолетний опыт, наши специалисты GEA работали с клиентами по всему миру, чтобы сконфигурировать и установить оптимизированные выпарные установки практически для каждого типа конечного продукта, от пищевых смесей и сухого молока до концентратов сывороточного белка, пермеата и сгущенного молока с сахаром.

В двух словах, выпаривание — это стадия концентрирования, при которой из продукта удаляется вода для увеличения доли общего содержания твердых веществ. Это обычно выполняется на этапе процесса перед хранением или перед распылительной сушкой. Ноу-хау и универсальные технологии GEA охватывают весь процесс, от предварительной обработки, термообработки и самого этапа выпаривания до разделения и последующей обработки.

Термическая и механическая рекомпрессия пара

Эксплуатационные расходы выпарной установки в значительной степени определяются потреблением энергии. Механическая рекомпрессия пара (MVR) и термическая рекомпрессия пара (TVR) — две технологии, наиболее часто используемые в молочной промышленности. Компания GEA может предложить оба решения и подобрать оптимальную систему для ваших нужд.

Компания GEA может предложить оба решения и подобрать оптимальную систему для ваших нужд.

И почему бы не взглянуть на наши регенеративные системы и системы мгновенного испарения GEA, которые могут способствовать значительной экономии энергии. Эти технологии обеспечивают гораздо более короткое время нагрева при гораздо более высокой температуре и помогают свести к минимуму денатурацию продукта, позволяя рекуперировать почти ¾ пара, используемого на этапе термообработки, и точно адаптировать необходимые функциональные возможности продукта.

Все наше оборудование разработано с акцентом на безопасность оператора и пищевых продуктов, а также на основу для оптимизации качества продукции. И, конечно же, вы можете быть уверены, что технология GEA была разработана с учетом самых строгих гигиенических требований.

Преимущества технологий выпаривания GEA

- Уверенность в безопасности пищевых продуктов и качестве продукции

- Более точный подбор функциональных свойств

- Удобный визуальный осмотр для проверки процесса и технического обслуживания

- Гигиеничный дизайн и эффективная очистка

- Надежность и надежность

- Высокая общая эффективность оборудования (OEE)

Чтобы узнать больше, просто обратитесь к местному представителю GEA, который свяжет вас с нужным экспертом, который поможет вам выбрать идеальные технологии для вашей установки и продуктов, а также покажет, как решения GEA для выпаривания могут помочь улучшить ваш технологический процесс. эффективность и при этом обеспечивать завидную отдачу от инвестиций.

эффективность и при этом обеспечивать завидную отдачу от инвестиций.

Решение микробиологических проблем при выпаривании молочных продуктов

Во время этого вебинара вы:

- Узнайте о влиянии микробиологии на ваш технологический процесс

- Узнайте, как технологии помогают решать эти проблемы

- Узнайте, как компания GEA может помочь вам добиться успеха на вашем предприятии

Сопутствующие товары

КОМПАКТНАЯ СУШИЛКА Распылительная сушилка

По своей конструкции КОМПАКТНАЯ СУШИЛКА идеально подходит как для таких продуктов, как сыворотка и другие слегка липкие продукты, так и для производства мелкодисперсных порошков или плотных агломератов. В зависимости от конкретных требований осушитель может быть оснащен роторным распылителем или системой распыления сопла. Какой бы ни была конфигурация, решение будет соответствовать требованиям эффективности и гигиеничности конструкции; а благодаря своей компактной конструкции эта компактная сушилка займет меньше места, чем другие распылительные сушилки той же производительности.

Обычная распылительная сушилка NIRO®

Предназначенная для сушки конкретного продукта в соответствии с заданными отраслевыми стандартами и требованиями, обычная распылительная сушилка NIRO® производит мелкодисперсный порошок с размером частиц от 20 до 300 мкм. Он в основном применяется в химической промышленности, но также доказал свою ценность в производстве пищевых и молочных продуктов.

Фильтровальные установки по индивидуальному заказу

Компания GEA разрабатывает системы мембранной фильтрации по индивидуальному заказу, в которых наилучшим образом используются технологии микрофильтрации, ультрафильтрации, нанофильтрации или обратного осмоса для конкретного применения каждого заказчика.

Распылительная сушилка MSD®

Распылительная сушилка MSD® является предпочтительным выбором для многих молочных продуктов, таких как, например, молочные продукты. Сухое молоко и пищевые смеси, где большим спросом пользуются однородные крупнозернистые, агломерированные, сыпучие и беспыльные порошки.

Установки ультрапастеризации

GEA предлагает три различных типа установок ультрапастеризации для асептической обработки продуктов

Загрузки

Все языки{{item.facetValue}}

Все типы документов{{item.facetValue}}

{{download.title}}

{{download.documentType}}{{download.binaryType}} {{bestSize(download.fileSize)}} Скачать

Поиск по всем документам

Фильтровать загрузки

Все языки{{item.facetValue}}

Все типы документов{{item.facetValue}}

GEA Insights

История

Цифровизация доения: экологичная распылительная сушка

История

Стареть легко, важно становиться лучше

Дело клиента

Амбициозный проект по разработке процесса распылительной сушки для высокоценного молочного белка

Подробнее

Испарители | Справочник по производству молочных продуктов

Концентрация жидкости включает испарение растворителя, в большинстве случаев воды. Концентрация отличается от сушки тем, что конечный продукт – концентрат – остается жидким.

Концентрация отличается от сушки тем, что конечный продукт – концентрат – остается жидким.

Существует несколько причин концентрирования пищевых жидкостей:

- Снижение затрат на хранение и транспортировку

- Вызов кристаллизации

- Снижение затрат на сушку

- Снижение активности воды для повышения микробиологической и химической стабильности

- Извлечение ценных веществ и побочных продуктов из потоков отходов.

Концентрирование жидкости путем выпаривания в вакууме было введено в 1913 году. Этот процесс был основан на британском патенте Э. К. Ховарда, который касался нагреваемого паром вакуумного поддона с двойным дном, конденсатором и вакуумным насосом.

Концентрация

Масштаб

Рис. 6.5.1

Общий принцип выпаривания. Перегородка нагревается горячим паром, и пар испаряется из жидкости на другой стороне

В молочной промышленности выпаривание используется для концентрирования цельного молока, обезжиренного молока, сыворотки, концентрата сывороточного белка и пермеата из модулей мембранной фильтрации. Вода испаряется посредством косвенного нагрева. Продукт и теплоноситель (пар) отделены друг от друга листом из специальной стали. Тепло, выделяющееся при конденсации пара, передается продукту через перегородку.

Вода испаряется посредством косвенного нагрева. Продукт и теплоноситель (пар) отделены друг от друга листом из специальной стали. Тепло, выделяющееся при конденсации пара, передается продукту через перегородку.

Выпаривание также является предварительной стадией сушки указанных продуктов.

То, насколько далеко может быть форсирован процесс концентрирования, определяется свойствами продукта, такими как вязкость и термостойкость.

Термическая обработка часто является неотъемлемым технологическим этапом работы испарителя для придания готовому порошку определенных свойств. Поскольку некоторые продукты чувствительны к теплу, необходимо тщательно продумать конструкцию этих систем с точки зрения температуры и времени выдержки, чтобы, с одной стороны, добиться желаемого эффекта, а с другой стороны, не вызвать теплового повреждения.

Для минимизации термического воздействия на продукты подводимого тепла испарение происходит в вакууме при давлении 160–320 гПа, что соответствует температуре кипения воды 55–70 °С.

Таблица 6.5.1

Типичное содержание сухих веществ после выпаривания для молочных продуктов

| Цельное и обезжиренное молоко | 48 – 50 % | Сыворотка | 58 – 65 % |

| Сывороточный протеин концентрат | 35 – 48 % |

| Пермеат | 70 – 75 % |

При планировании испарительной станции необходимо учитывать следующие аспекты:

- Качество конечного продукта

- Энергозатраты

- Термическая обработка

- Рекуперация тепла

- Качество конденсата

- Продолжительность и стоимость очистки

- Стоимость помещений

- Экологические условия

- Инвестиционные затраты

Конструкция испарителя

Для выпаривания воды из раствора требуется большое количество энергии. Эта энергия часто поставляется в виде пара. Чтобы уменьшить количество необходимого пара, испаритель обычно конструируют как многоступенчатый испаритель. Два или более эффектов работают при все более низком вакууме и, следовательно, при более низких температурах кипения. При таком расположении пар, полученный в первой ступени, может использоваться в качестве теплоносителя в следующей ступени. В результате необходимое количество пара приблизительно равно общему количеству испаренной воды, деленному на количество эффектов.

Два или более эффектов работают при все более низком вакууме и, следовательно, при более низких температурах кипения. При таком расположении пар, полученный в первой ступени, может использоваться в качестве теплоносителя в следующей ступени. В результате необходимое количество пара приблизительно равно общему количеству испаренной воды, деленному на количество эффектов.

В настоящее время в качестве источника энергии широко используется электричество; особенно в случае так называемых предварительных концентраторов, которые используются для концентрирования молока и сыворотки до содержания сухих веществ 32–36 %. Электричество также чаще используется в так называемых финишерах, которые концентрируют молоко и сыворотку до конечного содержания сухих веществ. Для этого используется электрический компрессор, который сжимает образующийся при эффекте пар, доводя его до температуры на 3-7 °С выше и используя его в качестве теплоносителя в нагревателе. Эта механическая рекомпрессия пара (MVR) предлагает очевидные преимущества с точки зрения эксплуатационных расходов.

Таблица 6.5.2

Типовые расходы на кг выпаренной воды для трубчатых выпарных аппаратов с падающей пленкой с термической рекомпрессией в молочной промышленности (исключая термообработку)

| 1-корпусный | 0,33 кг пара |

| 2 эффекта | 0,25 кг пара |

| 3 эффекта | 0,14 кг пара |

| 4 эффекта | 0,13 кг пара 9 0185 |

| 5-эффект | 0,09 кг пар |

| 6 эффектов | 0,08 кг пар |

| 1 эффект MVR | 0,012 кВтч |

Циркуляционные испарители

Циркуляционные испарители могут использоваться при требуется низкая степень концентрации или когда перерабатываются небольшие количества продукта.

В производстве йогурта, например, выпаривание используется для концентрирования молока в 1,1 – 1,25 раза, или с 13 до 14,5 или 16,25 % содержания сухих веществ соответственно. Эта обработка одновременно деаэрирует продукт и избавляет его от посторонних привкусов.

Эта обработка одновременно деаэрирует продукт и избавляет его от посторонних привкусов.

Линия циркуляционного выпаривания показана на рис. 6.5.3. Молоко нагревается до 90 °С и поступает в вакуумную камеру по касательной с высокой скоростью и образует тонкий вращающийся слой на поверхности стенки (рис. 6.5.2). Когда он вращается вокруг стены, часть воды испаряется, а пар отводится в конденсатор. Воздух и другие неконденсирующиеся газы удаляются из конденсатора вакуумным насосом.

Продукт в конце концов теряет скорость и падает на изогнутое внутрь дно, откуда выгружается. Часть продукта рециркулируется центробежным насосом в теплообменник для регулирования температуры, а затем в вакуумную камеру для дальнейшего выпаривания. Для достижения желаемой степени концентрации необходимо рециркулировать большое количество продукта. Поток через вакуумную камеру в четыре-пять раз превышает поток на входе в установку.

Зум

Рис. 6.5.2

6.5.2

Поток продукта в циркуляционном испарителе

Зум

Рис. 6.5.3

Технологическая линия для циркуляционного испарителя

- Уравнительный бак

- Питающий насос

- Секция предварительного нагрева/конденсатор

- Секция регулировки температуры

- Секция охлаждения/конденсатор

- Вакуумная камера

- Рециркуляционный насос

- Вакуумный насос

Пластинчатый испаритель

Распределение в пластинчатом испарителе с падающей пленкой может быть организовано с помощью двух труб, проходящих через пакет пластин. Для каждой пластины продукта (на рис. 6.5.4) в каждой трубе продукта имеется распылительная форсунка, распыляющая продукт тонким равномерным слоем на поверхность пластины. В этом случае продукт поступает при температуре испарения, чтобы избежать мгновенного мгновенного испарения на этапе распределения.

Водный компонент тонкой пленки продукта быстро испаряется, когда продукт проходит над поверхностью нагрева. На выходе из испарителя установлен паровой циклонный сепаратор (2). Это отделяет пар от концентрированной жидкости.

По мере испарения объем жидкости уменьшается, а объем пара увеличивается. Если объем пара превышает доступное пространство, скорость пара будет расти, что приведет к более высокому падению давления. Это потребует более высокой разницы температур между греющим паром и продуктом. Чтобы избежать этого, доступное пространство для пара должно быть увеличено по мере увеличения объема пара.

Для достижения оптимальных условий испарения пленка продукта должна иметь примерно одинаковую толщину по всей длине поверхности нагрева. Поскольку объем доступной жидкости неуклонно уменьшается по мере того, как продукт стекает по поверхности нагрева, необходимо уменьшить периметр поверхности нагрева, чтобы поддерживать постоянную толщину пленки. Оба этих условия выполняются пластинчатой конструкцией кассетного испарителя с падающей пленкой, показанной на рис. 6.5.4. Это уникальное решение позволяет производить испарение при очень малых перепадах температур при низких температурах.

6.5.4. Это уникальное решение позволяет производить испарение при очень малых перепадах температур при низких температурах.

Время пребывания в испарителе с падающей пленкой короткое по сравнению с другими типами. Сочетание температуры и времени в испарителе определяет термическое воздействие на продукт. Использование выпарного аппарата с падающей пленкой с низкотемпературным профилем (низкие температуры испарения, небольшие перепады температур и низкая тепловая нагрузка) является значительным преимуществом при концентрировании молочных продуктов, чувствительных к термической обработке.

Зум

Рис. 6.5.4

Пластинчатый кассетный испаритель с падающей пленкой

- Распределительные трубы с распылителями

- Сепаратор паров

Зум

Рис. 6.5.5

Двухкорпусный кассетный испаритель с термокомпрессором

- Термокомпрессор

- Первый эффект испарения

- Второй эффект испарения

- Сепаратор паров первой ступени

- Сепаратор паров второй ступени

- Пластинчатый конденсатор

- Предпусковой подогреватель

- A Первое прохождение первого эффекта

- B Второй проход первого эффекта

- C Первое прохождение второго эффекта

- D Второй проход второго эффекта

- E Третий проход второго эффекта

Трубчатые испарители

Zoom

Рис. 6.5.6

6.5.6

Двухступенчатый трубчатый испаритель с падающей пленкой и термокомпрессором

Этот тип испарителя чаще всего используется в молочной промышленности. Ключом к успеху при использовании испарителей с падающей пленкой является равномерное распределение продукта по нагревательным поверхностям. Чаще всего используются вертикально расположенные трубы, в которых продукт стекает вниз по внутренней поверхности труб, а греющий пар конденсируется на внешней поверхности труб.

Длина труб может варьироваться до 20 м. Длина труб выбрана таким образом, чтобы способствовать хорошей циркуляции греющего пара вокруг труб. Трубы заключены в кожух и могут быть изолированы.

Общая поверхность нагрева разделена на несколько секций, и молоко проходит через каждую из них только один раз. Равномерное распределение продукта по поверхности нагрева очень важно для экономичной работы испарителя. Пробелы в распределении приводят к локальному перегреву. Это приводит к прилипанию продукта, что ухудшает передачу тепла в продукт и затрудняет очистку. Это сокращает время безотказной работы производства.

Это сокращает время безотказной работы производства.

Для хорошего распределения требуется равномерное распределение продукта в головной части (рисунок 6.5.8) испарителя, а также правильный расчет секций. Это достигается с помощью горизонтальной распределительной пластины под крышкой нагревателя. Отверстия, просверленные концентрически вокруг водосточных труб, направляют продукт в трубы в виде однородной пленки. Небольшой перегрев продукта при подаче его в секцию разбрасывателя приводит к его расширению и, таким образом, обеспечивает немедленное частичное испарение и хорошее распределение. Пар выталкивает продукт на внутреннюю поверхность труб испарителя, где он стекает в виде тонкой пленки.

Зум

Рис. 6.5.7

Технологическая линия двухкорпусного трубчатого испарителя с падающей пленкой и термокомпрессором.

- Уравнительный бак

- Пластинчатый теплообменник

- Трубчатый теплообменник

- Каландрия, первый эффект

- Сепаратор паров

- Каландрия, второй эффект

- Тепловой рекомпрессор

- Циркуляционные насосы

- Вакуумные насосы

- Нагнетательный насос

Зум

Рис. 6.5.8

6.5.8

Верхняя часть каландра в трубчатом испарителе с падающей пленкой.

- Трубка подачи продукта

- Дистрибьютор продукции

- Распределительная плита

- Паровые трубки

- Распределительные отверстия

- Кипятильные трубы

Предварительные концентраторы

В настоящее время трубчатые испарители с падающей пленкой в основном используются для концентрирования высокой производительности в молочной промышленности. Полный нагревательный элемент каландрии изготовлен из нержавеющей стали и разделен на несколько секций, отдельных друг от друга. В зависимости от характера процесса каландрию в предконцентраторе делят на 4 – 6 секций.

Продукт перекачивается в верхнюю часть первой секции нагрева и распределяется по ее трубкам. Объем продукта уменьшается за счет испарения воды, происходящего при нисходящем течении. В нижней части секции выделяющийся пар удаляется, а продукт собирается в отстойнике. Продукт перекачивается в следующую секцию и обратно в верхний конец каландра.

Продукт перекачивается в следующую секцию и обратно в верхний конец каландра.

Поверхности теплопередачи секций, расположенных друг за другом, становятся все меньше и меньше из-за увеличения концентрации.

Вентилятор компрессора вытягивает пар из коллектора и сжимает его. Сжатый пар нагнетается в корпус нагревателя, где затем конденсируется на внешней поверхности трубок. Конденсат откачивается и используется для предварительного нагрева исходного продукта.

Эта структура позволяет, например, сгущать сыворотку от содержания сухих веществ 6 % до содержания сухих веществ 32 %, а обезжиренное молоко — от содержания сухих веществ 9 % до содержания сухих веществ 36 %.

Многокорпусные испарители

Обычно используются многоступенчатые испарители. Теоретически, если два испарителя соединены последовательно, второй эффект может работать при более высоком вакууме (и, следовательно, при более низкой температуре), чем первый. Пар, выделяющийся из продукта на первой ступени, может использоваться в качестве теплоносителя для следующей ступени, которая работает при более низкой температуре кипения из-за более высокого вакуума. Из продукта можно испарить 1 кг воды при расходе первичного пара 0,6 кг, даже с учетом тепловых потерь.

Из продукта можно испарить 1 кг воды при расходе первичного пара 0,6 кг, даже с учетом тепловых потерь.

Также возможно последовательное подключение нескольких испарителей для дальнейшего повышения экономии пара. Однако это удорожает оборудование и требует более высокой температуры на первом этапе. Общий объем продукта в испарительной системе увеличивается с увеличением числа последовательно соединенных эффектов. Это является недостатком при обработке термочувствительных продуктов. Однако выпарные аппараты с четырьмя-семью ступенями и дополнительными финишерами уже давно используются в молочной промышленности для экономии энергии.

Термическая рекомпрессия пара (TVR)

Пар, выделяющийся из продукта, можно сжимать и использовать в качестве теплоносителя. Это улучшает энергетический баланс испарителя. Для этого используется термокомпрессор.

На рис. 6.5.6 показан двухкорпусный испаритель с термокомпрессором для выпаривания молока. Часть пара подается в термокомпрессор, к которому поступает пар высокого давления (600 – 1000 кПа). Компрессор использует высокое давление пара для увеличения кинетической энергии, и пар выбрасывается с высокой скоростью из сопла. Этот струйный эффект смешивает пар и пары продукта и сжимает смесь до более высокого давления. Использование термокомпрессора вместе с многоступенчатым блоком оптимизирует энергетический баланс.

Компрессор использует высокое давление пара для увеличения кинетической энергии, и пар выбрасывается с высокой скоростью из сопла. Этот струйный эффект смешивает пар и пары продукта и сжимает смесь до более высокого давления. Использование термокомпрессора вместе с многоступенчатым блоком оптимизирует энергетический баланс.

Технологическая схема

Молоко перекачивается из уравнительного резервуара (1) в пастеризатор (2), где оно пастеризуется и нагревается до температуры, немного превышающей точку кипения первого испарителя. Затем молоко поступает на первую ступень (4) испарителя, который находится под вакуумом, соответствующим температуре кипения 60 °C. Вода испаряется, а молоко концентрируется по мере того, как тонкая пленка молока стекает вниз по трубкам.

Концентрат отделяют от паров в нижней части каландра и сепараторе паров (5) и перекачивают на вторую ступень (6). В этом эффекте вакуум ниже, что соответствует температуре кипения 50 ° C. После дальнейшего выпаривания на втором ступени концентрат вновь отделяют от паров в нижней части каландра и пароотделителе (5) и откачивают из системы на дальнейшую очистку (10).

Впрыск пара высокого давления в термокомпрессор (7) повышает давление пара от первого ступени. Затем смесь острого пара и пара используется для нагрева первой ступени (4).

Эффективность испарения

Двухступенчатому испарителю с падающей пленкой с термокомпрессором для испарения 1 кг воды требуется около 0,32 кг пара, а пятикорпусному испарителю — 0,09 кг пара. Без термокомпрессора удельный расход пара составил бы ок. 0,55 и 0,2 кг на кг испарения воды соответственно.

Потребность в меньшем потреблении энергии привела к развитию объектов с более чем шестью эффектами, но в этом случае необходимо соблюдать определенные ограничения. Максимальная температура кипения со стороны продукта обычно не превышает 70°С на первой ступени и 40°С на последней.

Таким образом, диапазон температур от 40 °C до 70 °C дает 30 °C для определения размеров испарителя. Чем больше количество эффектов, тем меньше разница температур в каждом отдельном эффекте.

Возможные перепады температур также уменьшаются в виде перепадов давления и повышения температуры кипения. Сумма этих факторов в многокорпусной выпарной станции может привести к ограничению разницы температур в пределах 5 – 15 °С. Это требует больших поверхностей теплопередачи и приводит к более высоким капитальным затратам. Большие поверхности теплопередачи означают большие трудности в обеспечении равномерного распределения жидкости по поверхностям теплообмена. Другим недостатком является более длительное время пребывания продукта в системе. В шестикорпусном испарителе с термокомпрессором можно испарить 12 кг воды с 1 кг пара. Это эквивалентно удельному расходу пара 0,08 кг пара на кг испарения воды.

Сумма этих факторов в многокорпусной выпарной станции может привести к ограничению разницы температур в пределах 5 – 15 °С. Это требует больших поверхностей теплопередачи и приводит к более высоким капитальным затратам. Большие поверхности теплопередачи означают большие трудности в обеспечении равномерного распределения жидкости по поверхностям теплообмена. Другим недостатком является более длительное время пребывания продукта в системе. В шестикорпусном испарителе с термокомпрессором можно испарить 12 кг воды с 1 кг пара. Это эквивалентно удельному расходу пара 0,08 кг пара на кг испарения воды.

То, насколько сильно может быть форсирован процесс концентрирования, определяется свойствами продукта, такими как вязкость и чувствительность к теплу. Содержание сухих веществ в обезжиренном и цельном молоке можно увеличить до 50 % и 52 % соответственно.

Пятикорпусному испарителю с термокомпрессором требуется около 0,09 кг пара для испарения 1,0 кг воды.

Механическая рекомпрессия паров (МВР)

Zoom

Рис. 6.5.9

6.5.9

Трубчатый испаритель с падающей пленкой с механическим рекомпрессором.

В отличие от термокомпрессора механическая система рекомпрессии пара (вентилятор) (MVR) вытягивает весь пар из испарителя и сжимает его перед возвратом на нагревательную сторону испарителя. Повышение давления пара требует механической энергии, которая приводит в действие компрессор. Таким образом, во время производства испаритель не требует дополнительной тепловой энергии или требует очень мало тепловой энергии к концу производственного цикла, за исключением пара, используемого для термической обработки перед первым действием. Таким образом, остаточного пара, подлежащего конденсации, почти не остается.

На рис. 6.5.10 показан испаритель с механической рекомпрессией пара. Сжатый пар возвращается из компрессора в предварительный концентратор для нагревания продукта.

Перед эффектом МВР в системе установлен пастеризатор, обогреваемый острым паром. Избыток пара конденсируется в отдельном конденсаторе.