Содержание

Принцип работы ленточного транспортера | ЭлеМаш

- Каталог

- Контакты

- О компании

- Комплексные линии

- Оборудования Б/У

- Новости

- Ремонт

- Дилерам

- Статьи

- Контакты

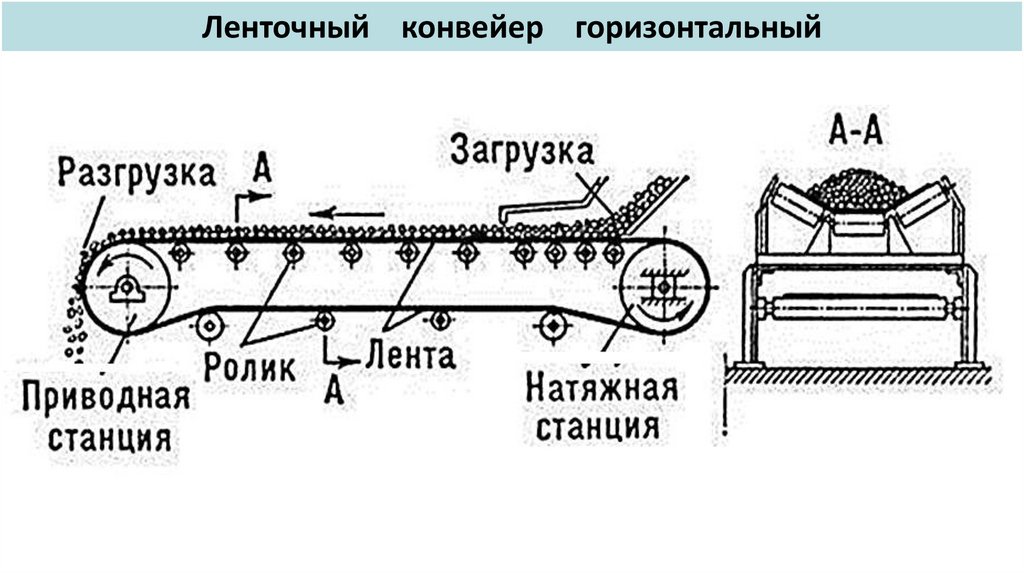

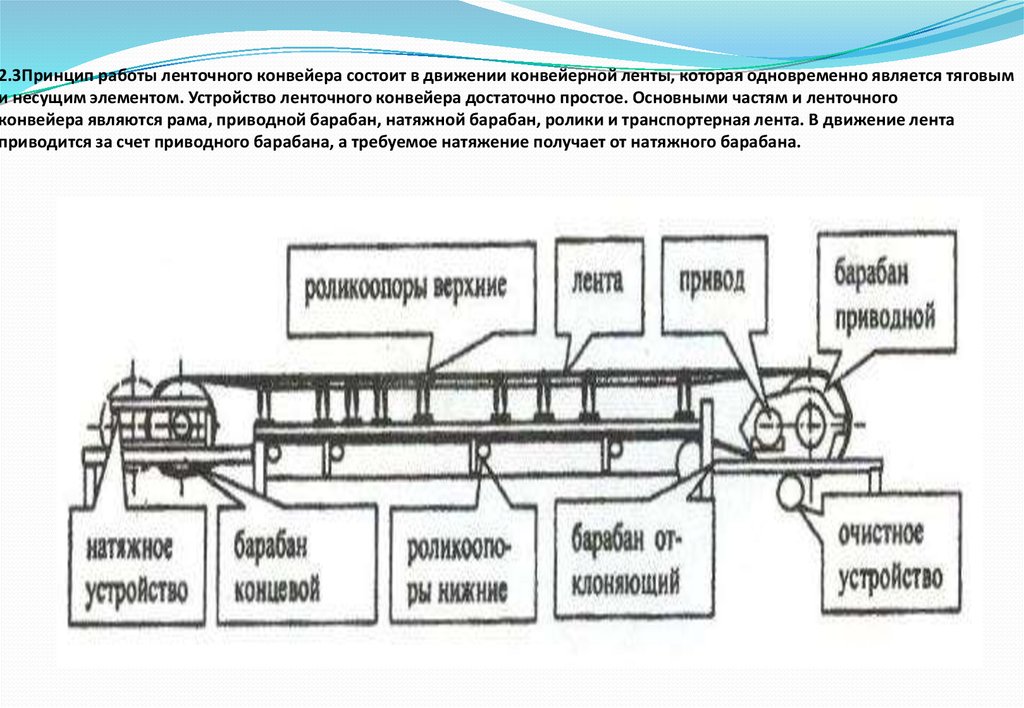

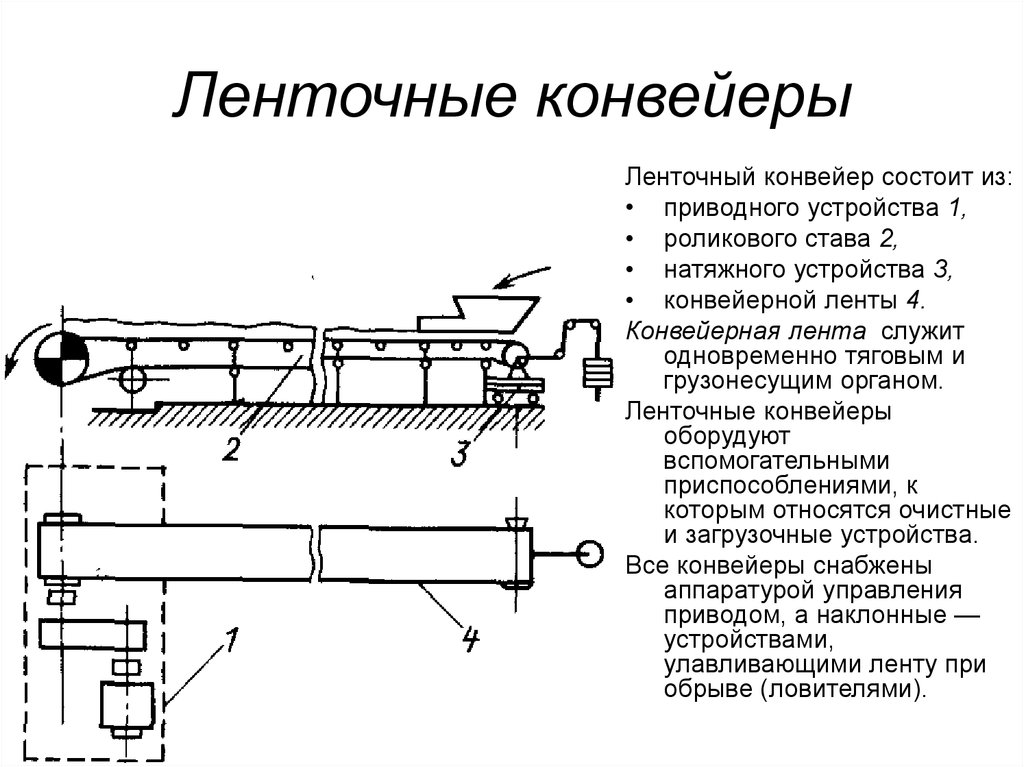

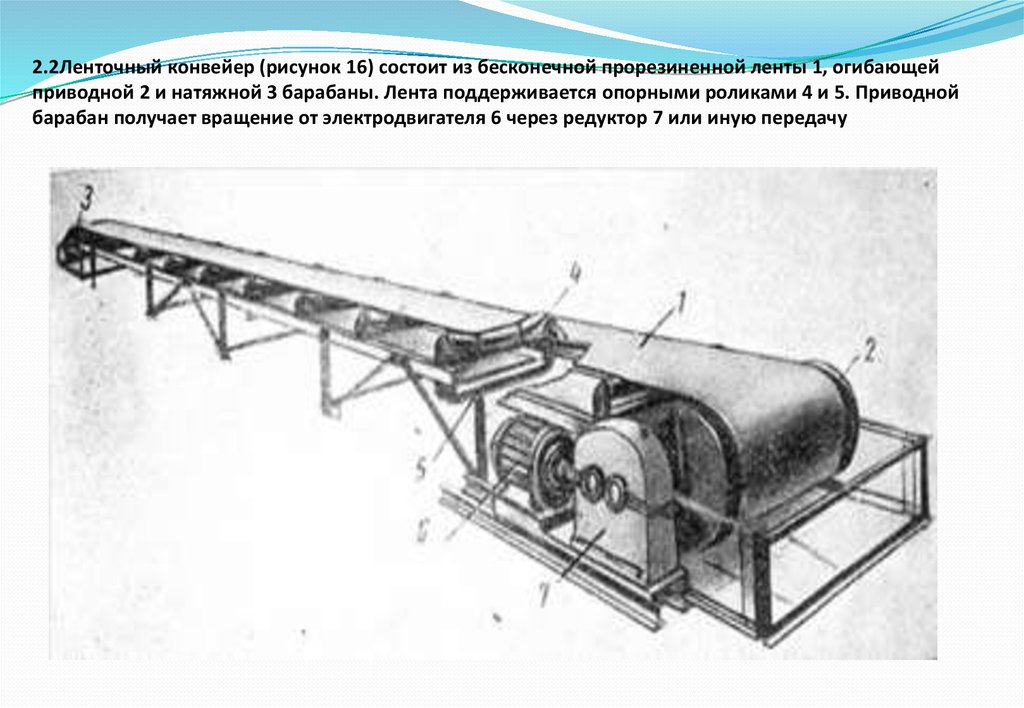

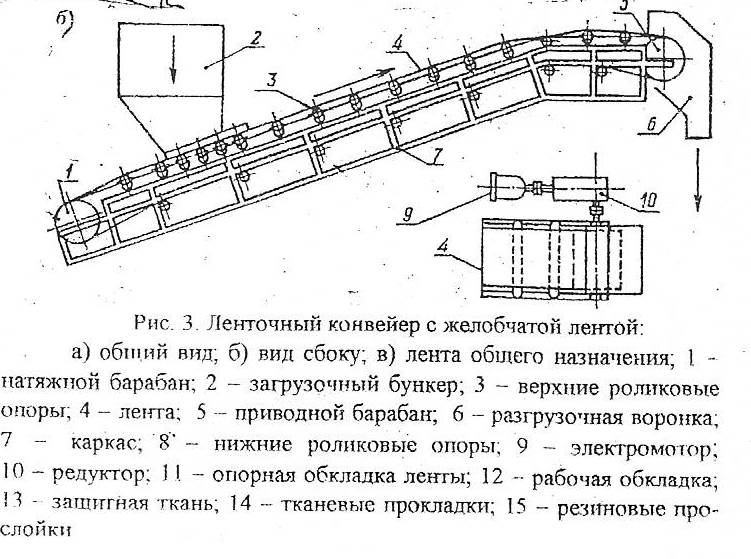

Ленточный транспортер – высокопроизводительный тип машин, осуществляющий непрерывную транспортировку продукции. Ленточный транспортер отличается простотой конструкции, высоким КПД и легкостью обслуживания. Этот вид оборудования предназначен для перемещения различных грузов (сыпучие, упакованные в тару, кусковые и пр.) и применяется практически во всех сферах промышленности и сельского хозяйства.

Устройство ленточного транспортера

- Рама транспортера является основой всей конструкции.

- Натяжной и приводной барабаны обеспечивают бесперебойное, плавное и безаварийное скольжение ленты. Оба вида барабанов крепятся к раме при помощи подшипников.

- Лента транспортера представляет собой замкнутую бесконечную поверхность, которая служит для транспортировки грузов.

- Опорные устройства предназначены для поддержания ленты, а также улучшения и облегчения ее хода. В качестве опорных устройств используются роликоопоры или настилы.

- Привод состоит из следующих элементов: электродвигатель (придает приводному барабану вращательное движение), редуктор.

- Устройства для очистки ленты – щетки или скребки.

По всей длине рамы в определенном порядке расположены роликовые опоры. В крайних (торцевых) точках рамы устанавливаются приводной и натяжной барабаны. Приводной барабан оснащается специальным валом, через который он присоединяется к редуктору и далее к двигателю. Лента располагается поверх роликовых опор, натяжного и приводного барабанов.

Принцип действия

- Подается электричество на двигатель. Мощность электродвигателя подбирается индивидуально, для ее расчета используются: тип (масса, габариты) груза, необходимая скорость движения ленты, расстояние от места загрузки до точки выгрузки.

- От электродвигателя к редуктору и далее к валу приводного барабана, передается импульс, приводящий барабан в движение.

- За счет силы трения, возникающей между вращающимся приводным барабаном и внутренней поверхностью ленты, транспортер начинает работать.

- При помощи натяжного барабана лента удерживается в заданных конструкцией рамках и плавно скользит по роликовым опорам.

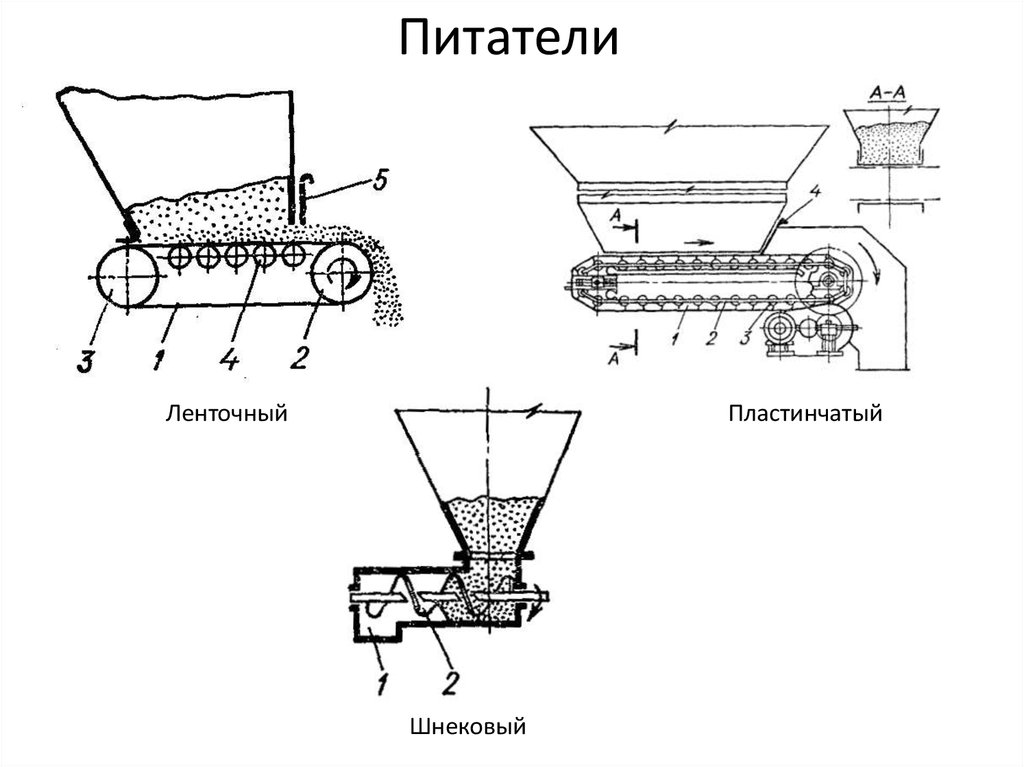

- Загрузка транспортера может производиться различными способами: с другого транспортера, из дозатора или питателя, из бункера, вручную и др.

- Выгрузка, как правило, осуществляется со стороны расположения концевого барабана в приемный лоток или на другой конвейер.

Ответы на вопросы

Подбор оборудования

x

Оставьте свой номер и мы перезвоним Вам в ближайшее время

Нажимая на кнопку «Отправить», вы даете согласие на обработку своих персональных данных и соглашаетесь с политикой конфиденциальности

Ваша заявка отправляется, пожалуйста, подождите. Не закрывайте окно формы.

Не закрывайте окно формы.

Ваша заявка успешно отправлена! Можете закрыть окно формы.

x

Подбор оборудования

Нажимая на кнопку «Отправить», вы даете согласие на обработку своих персональных данных и соглашаетесь с политикой конфиденциальности

Идет отправка информации. Ожидайте.

Ваша заявка успешно отправлена! Можете закрыть окно формы.

Как работает шнековый транспортер — статьи АО «Мельинвест»

Это — устройство, с помощью которого транспортируют порошкообразные, сыпучие, пылевидные и мелкокусковые грузы. Размер фракции не должен быть больше 20 мм.

Так перемещают зерно, муку, комбикорма, сахар. Используют также для транспортировки цемента, песка, металлической стружки, извести и химических материалов.

Принцип работы и как устроен шнековый транспортер

Транспортеры эксплуатируют в различных отраслях — в сельском хозяйстве, в мукомольной, комбикормовой, пищевой, химической промышленности, а также в строительстве и при добыче полезных ископаемых.

С их помощью экономится время на транспортировку, механизируется процесс производства и увеличивается производительность труда.

Для того чтобы уяснить принцип работы такого конвейера, нужно понять, как устроен шнековый транспортер.

Устройство

Корпус агрегата устроен из жёлоба с загрузочными секторами. Главный рабочий инструмент — шнек, который расположен внутри корпуса. Он вращается с помощью электродвигателя. При этом лопасти винта захватывают материал и перемещают его в сторону выпускных патрубков. Винт транспортера — это труба, к которой приварены лопасти.

Действуют винтовые конвейеры с помощью осевой движущей силы. В неподвижном закрытом желобе вращается шнек винтового транспортера. Движение происходит за счет электрического двигателя с редуктором и двумя муфтами.

Устройство держится на подвесных опорах — промежуточных и концевых. Сам желоб смонтирован из секций, которые сделаны из листовой стали. В зависимости от назначения конвейера и его типа толщину стенок устанавливают от 2 до 6 мм. Чтобы добиться герметичности устройства, детали и секции соединяют между собой с помощью фланцев с болтами и прокладками.

В зависимости от назначения конвейера и его типа толщину стенок устанавливают от 2 до 6 мм. Чтобы добиться герметичности устройства, детали и секции соединяют между собой с помощью фланцев с болтами и прокладками.

Принцип работы

Горизонтальный конвейер для зерна работает в три этапа:

Движение материала осуществляется за счёт вращения винта внутри желоба. Опорами для шнека являются подшипники скольжения. Конечный упорный подшипник воспринимает продольное усилие.

Материал, который подлежит транспортировке, помещают внутрь шнекового транспортера для зерна через загрузочное отверстие. Для этого в верхней части желоба со впускным патрубком устраивают люк. Так добиваются герметичности конструкции. А разгрузочным устройством является отверстие в желобе конвейера.

Каждый шнековый транспортер имеет собственные технические характеристики (единицы измерения):

-

производительность — м3/час; -

тип винта; -

шаг винта — мм; -

диаметр винта — мм; -

толщина лопастей винта — мм; -

максимальная длина перемещения материалов — м.

Элементы будущего конвейера и его конструкция проектируются на основании:

При проектировании учитывают направление движения материалов, способ загрузки и производительность агрегата. В зависимости от типа конвейера груз перемещается по горизонтали или под углом. А вид груза и диаметр винта определяет частоту его оборотов в минуту.

Виды оборудования

Существует 2 типа шнековых конвейеров — закрытые и открытые. У закрытых корпус выполнен в виде трубы, у открытых — в виде желоба. В закрытом конвейере винт расположен в герметичной трубе. Такие устройства водо- и воздухонепроницаемы. Они отличаются высокой производительностью. Материалы внутри перемещаются с большой скоростью.

Эти конструкции используют в помещениях и на открытом воздухе для транспортировки пылевидных материалов.

Особенности закрытых винтовых конвейеров

Такие устройства отличаются высокой производительностью только при условии большой мощности. К преимуществам относят:

К преимуществам относят:

-

герметичность системы; -

пригодность для перемещения пылящих, горячих и ядовитых материалов; -

наружная защита элементов устройства; -

компактность и удобство эксплуатации; -

безопасность в работе и простота обслуживания.

Ещё одним плюсом остается низкая цена на такие механизмы, даже при индивидуальном исполнении.

Что такое конвейерная система? Определение, типы, конструкция и использование

Конвейерная система представляет собой быстрое и эффективное механическое погрузочно-разгрузочное устройство для автоматической транспортировки грузов и материалов в пределах области. Эта система сводит к минимуму человеческий фактор, снижает риски на рабочем месте и снижает затраты на оплату труда — среди прочих преимуществ. Они полезны, помогая перемещать громоздкие или тяжелые предметы из одной точки в другую. Конвейерная система может использовать ленту, колеса, ролики или цепь для транспортировки объектов.

Они полезны, помогая перемещать громоздкие или тяжелые предметы из одной точки в другую. Конвейерная система может использовать ленту, колеса, ролики или цепь для транспортировки объектов.

Как работают конвейерные системы

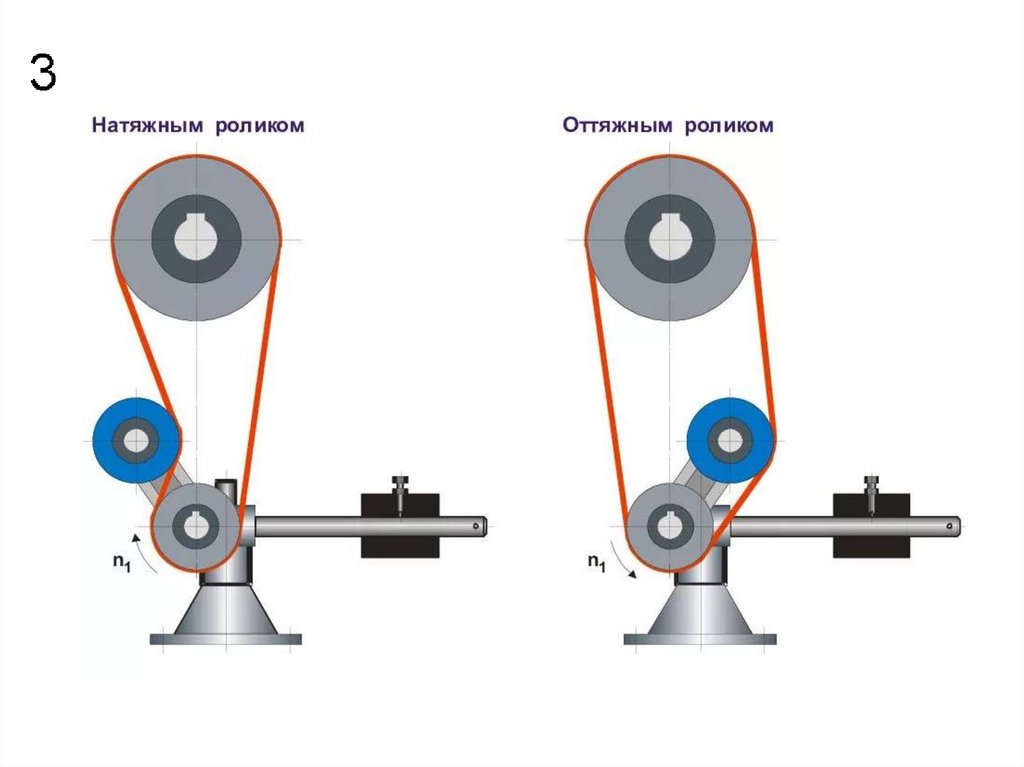

Как правило, конвейерные системы состоят из ленты, натянутой на два или более шкивов. Ремень образует замкнутую петлю вокруг шкивов, поэтому он может постоянно вращаться. Один шкив, известный как ведущий шкив, приводит в движение или буксирует ремень, перемещая предметы из одного места в другое.

В наиболее распространенных конструкциях конвейерных систем используется ротор для привода приводного шкива и ремня. Ремень остается прикрепленным к ротору за счет трения между двумя поверхностями. Чтобы ремень двигался эффективно, ведущий шкив и натяжной ролик должны вращаться в одном направлении, по часовой стрелке или против часовой стрелки.

В то время как обычные конвейерные системы, такие как движущиеся дорожки и конвейеры продуктовых магазинов, являются прямыми, иногда устройству необходимо повернуться, чтобы доставить предметы в нужное место. Для поворотов используются уникальные конусообразные колеса или роторы, которые позволяют ленте следовать изгибу или скручиванию, не запутываясь.

Для поворотов используются уникальные конусообразные колеса или роторы, которые позволяют ленте следовать изгибу или скручиванию, не запутываясь.

Преимущества конвейерных систем

Основное назначение конвейерной системы — перемещение объектов из одного места в другое. Конструкция позволяет перемещать предметы, которые слишком тяжелые или слишком громоздкие, чтобы люди могли нести их вручную.

Конвейерные системы экономят время при транспортировке предметов из одного места в другое. Поскольку они могут располагаться на нескольких уровнях, они упрощают перемещение предметов вверх и вниз по этажам — задача, которая при выполнении людьми вручную вызывает физическое напряжение. Наклонные ремни могут автоматически выгружать материал, устраняя необходимость в том, чтобы кто-то находился на противоположном конце для приема деталей.

Типы и примеры конвейерных систем

Вы, вероятно, можете представить себе большой склад, заполненный конвейерами, использующими ленты и ролики для перемещения ящиков и другого тяжелого оборудования, но это лишь один из нескольких типов конвейерных систем. Вы также найдете конвейерные системы в аэропортах, где они используются для перевозки багажа. Другие примеры включают эскалаторы и лыжные подъемники. В этих устройствах до сих пор используется ремень или цепь и шкивы для перемещения тяжелых предметов из одной точки в другую.

Вы также найдете конвейерные системы в аэропортах, где они используются для перевозки багажа. Другие примеры включают эскалаторы и лыжные подъемники. В этих устройствах до сих пор используется ремень или цепь и шкивы для перемещения тяжелых предметов из одной точки в другую.

Существует множество типов конвейерных систем, в том числе:

- Лента

- Ролик

- Планка/фартук

- Передача мяча

- Накладные расходы

- Пневматический

- Ковш

- Желоб

- Магнитный

- Вертикальный

- Колесо

- Беговая балка

- Вибрационный

- Шнек/шнек

- Цепь

Каждый тип конвейера служит определенной цели. Например, пластинчатый конвейер, выполненный из планок или пластин вместо ленты, предназначен для перемещения тяжелых материалов. Материалы, транспортируемые пластинчатой системой, обычно слишком велики или тяжелы для традиционного ленточного движения.

Эскалатор является примером конвейерной системы с цепным приводом. Вместо системы шкивов, которая тянет предметы, цепной конвейер использует систему буксировки, которая тянет ступеньки вверх или вниз.

Подъемники являются примером подвесного конвейера. В этих устройствах используется электрическая гусеница, которая наклоняет стулья вверх или вниз по склону горы. Как и в эскалаторе, в этих системах используется буксировочная система с цепным приводом.

Основные части конвейерной системы

Конвейерная система состоит из трех основных частей: опоры ленты, шкива и приводного узла. Каждый компонент играет важную роль в работе конвейерной установки. Хотя все конвейерные системы содержат эти детали, конструкции различаются конструкционными материалами и расположением каждого компонента.

Опора ремня — это компонент, обеспечивающий плавное движение ремня. Если опорный блок не является прочным, лента провисает, когда рабочие кладут сверху тяжелый предмет, и провисание приводит к тому, что лента не движется плавно или быстро, как следует. Использование прочного опорного узла обеспечивает натяжение ремня и его эффективную работу.

Использование прочного опорного узла обеспечивает натяжение ремня и его эффективную работу.

Система шкивов — это внешний компонент, используемый для управления движением ремня. Каждый агрегат имеет не менее двух шкивов, один работающий под напряжением, а другой холостой. Более сложные конвейерные системы могут иметь дополнительные роторы по всей раме.

Привод позволяет системе двигаться. Блок содержит контрподшипник, который обеспечивает эффективное перемещение деталей. Этот блок также позволяет ленте двигаться в обратном направлении и управлять повторными корректировками направления для некоторых систем. Некоторые конвейерные системы управляются вручную. В этих системах по-прежнему используется привод; однако он не моторизован.

Как правильно выбрать конвейерную систему

Конвейер более или менее действует как центральная нервная система для операций по приему, обработке, хранению, распределению, производству или отгрузке продукции. Выбор правильной конвейерной системы может быть сложной задачей для менеджеров склада и других заинтересованных сторон из-за нескольких типов конвейеров и сотен возможных конфигураций на выбор.

Кроме того, есть несколько факторов, которые необходимо учитывать при выборе и покупке идеальной конвейерной системы для вашего склада или распределительного предприятия. Вы должны одновременно учитывать требования как к продукту, так и к процессу.

Прежде всего, идеальная конвейерная система должна быть:

- безопасной в эксплуатации

- Энергоэффективный

- Надежный (детали и компоненты рассчитаны на долгий срок службы)

- Адаптируется к изменяющимся потребностям

- Рентабельность (с точки зрения совокупной стоимости владения или совокупной стоимости владения)

Установка неправильной конвейерной системы быстро снизит эффективность работы склада, приведет к увеличению затрат и снижению удовлетворенности клиентов, что в конечном итоге лишит бизнес его конкурентных преимуществ.

Давайте без лишних слов рассмотрим факторы, которые необходимо учитывать при оценке и выборе подходящей конвейерной системы для вашей операции.

Требования к продукту

По сути, конвейерная система используется для перемещения товаров между функциональными зонами распределительного предприятия. Таким образом, тип перемещаемых предметов будет определять конструкцию, размеры и тип устанавливаемой конвейерной системы.

При поиске наилучшей конвейерной системы для вашего предприятия ответы на следующие вопросы помогут вам определить требования к конструкции и конфигурации, а также рассчитать такие параметры, как мощность и натяжение ленты для отдельных конвейеров:

- Какой тип продукта транспортируется?

- Каков средний вес продукта на фут?

- Каков максимальный вес продуктов?

- Каковы минимальные, максимальные и средние размеры товара (т. е. длина, ширина и высота)?

- Каковы размерные данные для каждого продукта?

- Как транспортируются продукты и в какой ориентации?

Такие факторы, как вес, габариты и хрупкость продукта, сильно повлияют на ваш процесс принятия решения. Размеры изделий на вашем предприятии будут определять ширину конвейера, технические характеристики направляющих и центры роликов, а вес продуктов определяет калибр роликов, диаметр роликов и требования к размерам двигателя.

Размеры изделий на вашем предприятии будут определять ширину конвейера, технические характеристики направляющих и центры роликов, а вес продуктов определяет калибр роликов, диаметр роликов и требования к размерам двигателя.

Требования к процессу

Требования к процессу охватывают факторы, определяющие, как должен двигаться конвейер, и уникальные условия рабочей среды. Эти соображения включают:

- Элементы расстояния, необходимые для перемещения между функциональными зонами

- Путь, по которому он движется — есть ли остановки, перепады высот, повороты или отклонения?

- Ориентация продукта — должны ли товары располагаться определенным образом (для удобства сканирования штрих-кодов, передачи и т. д.)?

- Скорость передачи — короткое, быстрое движение или медленное, устойчивое движение?

- Окружающая среда

- Доступное место

Скорость потока

Ваша конвейерная система должна выдерживать среднюю скорость передачи на вашем объекте, а также периоды пикового спроса из-за сезонных колебаний. Количество продуктов, которые необходимо транспортировать в час (или в минуту), будет определять длину и скорость конвейера.

Количество продуктов, которые необходимо транспортировать в час (или в минуту), будет определять длину и скорость конвейера.

Кроме того, определенные виды конвейеров идеально подходят для определенных продуктов. Большой пластиковый цепной конвейер лучше всего использовать для перемещения поддонов с пластиковыми ножками, а роликовый конвейер с цепным приводом лучше всего подходит для деревянных поддонов. Кроме того, первый лучше всего использовать для перемещения небольших коробок или тотализаторов, чем последний.

Требования к перемещению

Точка, в которой предметы перемещаются на конвейер и с конвейера, является критически важной. Большинство конвейеров используют боковые передачи, механические передачи, мертвые пластины, гравитационные ролики и т. Д., Чтобы облегчить это. Для продуктов с меньшей площадью может потребоваться механизированная передача, в то время как для более крупных и длинных продуктов могут потребоваться гравитационные ролики.

Сколько стоят конвейерные системы?

Для современных складов ручные операции перемещения не в состоянии поддерживать уровень пропускной способности, необходимый для быстрого выполнения заказов с минимальными затратами. Конвейерная система повышает производительность, улучшает эргономику, снижает вероятность повреждения продукции, обеспечивает лучший доступ к материалам и снижает риск возникновения опасностей на рабочем месте.

Конвейерная система повышает производительность, улучшает эргономику, снижает вероятность повреждения продукции, обеспечивает лучший доступ к материалам и снижает риск возникновения опасностей на рабочем месте.

Однако стоимость приобретения, установки и обслуживания таких систем может быть высокой для малых и средних предприятий. Она может варьироваться от сотен тысяч до миллионов долларов в зависимости от таких факторов, как:

- Тип конвейерной системы

- Общая длина

- Требуемая скорость

- Размеры

- Кривая и метод переноса

Текущие оценки показывают, что конвейеры Belt Curve AC и Roller Curve AC стоят приблизительно 5 243 и 2 686 долларов за погонный фут при следующих предположениях:

- Кривые — 90 градусов

- Скорость — от 65 до 90 футов в минуту

- 9-дюймовые ролики на 3-дюймовых центрах

- Габаритная ширина — 24 дюйма

Примечание. Это только предварительная стоимость конвейерного оборудования. Помимо затрат на установку, вам также необходимо учитывать стоимость реструктуризации складских помещений для размещения конвейерной системы. Сам процесс установки может занять некоторое время и повлиять на выполнение заказов и другие складские операции. Наконец, эксплуатационные расходы и расходы на техническое обслуживание в год, вероятно, превысят первоначальные затраты на покупку и установку.

Помимо затрат на установку, вам также необходимо учитывать стоимость реструктуризации складских помещений для размещения конвейерной системы. Сам процесс установки может занять некоторое время и повлиять на выполнение заказов и другие складские операции. Наконец, эксплуатационные расходы и расходы на техническое обслуживание в год, вероятно, превысят первоначальные затраты на покупку и установку.

Если вы рассматриваете конвейерную систему, учитывайте свой бюджет, скорость, с которой вам нужно выполнять свою работу, пространство и другие ограничения, и, конечно же, ваши планы погрузки и разгрузки. Например, конвейерные системы нельзя переносить, и они требуют существенных изменений в вашей инфраструктуре. Однако существуют другие практичные и более доступные решения для автоматизации (и улучшения) ваших складских операций.

Загрузите наш информационный документ 7 причин, по которым складские роботы превосходят традиционную автоматизацию, чтобы узнать больше о том, почему складские роботы, такие как Чак, являются более интеллектуальным и экономичным решением по сравнению с традиционными решениями по автоматизации, такими как конвейерные системы. Мы также можем обсудить решение, которое подходит именно вам. Свяжитесь с нами сегодня.

Мы также можем обсудить решение, которое подходит именно вам. Свяжитесь с нами сегодня.

Как работают конвейерные ленты?

Конвейерная система систематически перемещает и транспортирует материалы, как правило, в промышленной или контролируемой среде. Конвейерные ленты — это проверенное временем средство энергосбережения, предназначенное для повышения эффективности. Давайте посмотрим, как работают конвейерные ленты и почему они выдержали испытание временем.

Принцип работы конвейерной ленты

Конвейерная лента работает с использованием двух моторизованных шкивов, которые вращаются по длинному отрезку толстого прочного материала. Когда двигатели в шкивах работают с одинаковой скоростью и вращаются в одном направлении, ремень перемещается между ними.

Если объекты особенно тяжелые или громоздкие — или если конвейерная лента перемещает их на большое расстояние или в течение длительного времени — ролики могут быть размещены по бокам конвейерной ленты для поддержки.

Части конвейерной системы

Хотя существует множество типов конвейерных систем, все они служат одной цели — транспортировке материалов. Для некоторых продуктов может потребоваться система без ремня, использующая только ролики или колеса для гибкого перемещения. Однако многие конвейерные системы полагаются на раму с ремнем и возможными опорными роликами для эффективной транспортировки материалов и продуктов.

Все конвейерные системы состоят из трех основных компонентов — алюминиевого профиля, приводного блока и концевого блока.

В системе конвейерной ленты алюминиевый профиль состоит из рамы, ленты и любых опор. Системы, в которых используется ремень, обычно приводятся в действие двигателем, хотя конвейерные системы также могут использовать силу тяжести или ручное усилие для работы. Моторизованные конвейерные ленты идеально подходят для промышленного использования, поскольку они более надежны и эффективны — приводным узлом для таких систем будет кронштейн двигателя, электрический привод и любые контрподшипники.

Крайний узел конвейерной ленты обычно включает любые шкивы и зажимные ремни. Дополнительные стойки или боковые направляющие могут быть необходимы для определенных вариантов или функций, поэтому при выборе этих дополнительных надстроек учитывайте потребности вашей отрасли. Детали и функции новой системы конвейерных лент могут включать:

- Рама: Каркас системы удерживает вместе все движущиеся части для безопасной и надежной работы.

- Ремень: длинный отрезок толстого прочного материала, по которому материалы транспортируются из одного места в другое.

- Опора конвейерной ленты: ролики помогают ленте оставаться на курсе и быстро поддерживать движение. Ролики удерживают предметы на месте и предотвращают провисание ремня.

- Привод: двигатели могут использовать редуктор с регулируемой или постоянной скоростью для привода конвейерной ленты. Эффективный приводной блок должен постоянно помогать ленте в непрерывном движении, плавном реверсировании и многократном изменении направления.

- Шкивы. Конвейерная лента должна проходить через два или более шкивов, расположенных в стратегически важных местах. Шкив управляет движением ремня и выполняет важные функции, такие как приведение в движение, перенаправление, вращение, натяжение и отслеживание ремня.

- Зажимные хомуты: Зажимные хомуты используются на различных машинах для фиксации приспособлений и рабочих компонентов.

- Дополнительные модули: Большинство дополнительных деталей устанавливаются для дальнейшего усиления. В то время как ролики поддерживают ленту внутри системы, стойки и боковые направляющие поддерживают внешнюю раму.

Конвейерные ленты могут быть изготовлены из различных материалов, включая резину, металл, кожу, ткань и пластик. Учитывайте условия, в которых будет работать ваша система, чтобы убедиться, что материал конвейерной ленты имеет подходящую толщину и прочность.

youtube.com/embed/QjuFau_FJ2c» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Функции конвейерной ленты

Как обычно используется конвейерная лента? Функция конвейерной ленты заключается в перемещении объектов из точки А в точку Б с минимальными усилиями. Скорость, направление, кривизна и размер конвейерной ленты варьируются в зависимости от потребностей пользователя. В некоторых отраслях конвейерная лента перемещает продукты через производственную или упаковочную линию и обратно.

Конвейерные ленты обычно делятся на две категории: легкие и тяжелые.

Легкие ремни предназначены для удовлетворения различных требований по обработке материалов в различных отраслях промышленности. Легкая ременная система имеет рабочее натяжение менее 160 фунтов на дюйм ширины. Четыре основных типа конвейерных лент для легких грузов:

- Твердый пластик

- Нетканый материал

- Покрытие из термопластика

- Легкая резина

Основные отрасли, в которых используются легкие ремни, включают:

- Пищевая промышленность

- Обработка упаковок

- Фармацевтика

- Изделия из бумаги

Для тяжелых условий эксплуатации используйте тяжелые конвейерные ленты с натяжением не менее 160 фунтов на дюйм ширины. Ременная система для тяжелых условий эксплуатации используется в тех случаях, когда требуется непрерывное перемещение громоздких и тяжелых материалов. Ремень часто покрывают тефлоном, чтобы выдерживать высокие температуры.

Ременная система для тяжелых условий эксплуатации используется в тех случаях, когда требуется непрерывное перемещение громоздких и тяжелых материалов. Ремень часто покрывают тефлоном, чтобы выдерживать высокие температуры.

Основные отрасли, в которых используются тяжеловесные ремни, включают:

- Горнодобывающая промышленность

- Производство

- Отходы/переработка

- Высокотемпературная обработка пищевых продуктов

Применение конвейерной ленты

Легкие и тяжелые ремни имеют множество применений и применений в различных условиях и отраслях. Независимо от того, нужны ли вам ленты для легких или тяжелых условий эксплуатации, системы конвейерных лент отличаются своей способностью влиять на эффективность, производительность и трудозатраты.

Использование конвейерной ленты

Конвейерная система имеет широкий спектр применения, например:

- Быстрая и надежная транспортировка большого количества материала

- Складировать материалы в конце транспортной линии

- Оптимизируйте процесс доставки чего-либо из пункта А в пункт Б

- Перемещение продукта вертикально или горизонтально с высокой степенью гибкости

Преимущества использования ленточных конвейеров:

- Сокращение трудозатрат при значительном повышении производительности и эффективности использования времени

- Защита рабочих от любых травм, вызванных переноской тяжестей

- Защитите изделие от повреждений во время транспортировки

- Простота перемещения продукта по другому маршруту

- Наслаждайтесь относительно простым обслуживанием этой прочной и долговечной системы

Конвейерные ленты

Конвейерные системы используются во многих отраслях, включая авиаперевозки, горнодобывающую промышленность, производство, фармацевтику, пищевую промышленность и многое другое.

В аэропорту ленточный конвейер — лучший способ эффективно обрабатывать, сортировать, загружать и выгружать пассажирский багаж. Багажная карусель — это практическое использование промышленных конвейерных лент, с которыми сталкивается большинство людей в жизни: багаж загружается на ленту в безопасном месте, а затем быстро доставляется к терминалу, к которому есть доступ у пассажиров. Ремень непрерывно проходит через зону погрузки и возвращается обратно в зону выдачи багажа для эффективной доставки.

Для фармацевтической промышленности системы конвейерных лент транспортируют картонные коробки или тарелки, наполненные медицинскими препаратами, до и после упаковки и распределения. В обрабатывающей промышленности и горнодобывающей промышленности огромное количество материала транспортируется через туннели, по дорогам и вверх по крутым склонам на конвейерных лентах. Для ленточных конвейеров в этих отраслях необходимы прочный ленточный материал и правильное использование опорных роликов.

В пищевой промышленности продукты проходят свой жизненный цикл на конвейерной ленте. Продукты можно намазывать, штамповать, скручивать, глазировать, жарить, нарезать ломтиками и измельчать — и все это во время прокатки по ленте. Подумайте о часах рабочей силы, которые в противном случае были бы потрачены на доставку каждого продукта через каждую часть этого процесса. С помощью конвейерных лент товары перемещаются от начала до конца в больших количествах, сохраняя неизменно высокое качество.

Каждая отрасль имеет свои собственные спецификации и требования к используемому типу конвейерной ленты. От верфей и электростанций до пекарен и заводов по производству мороженого ленточный конвейер является незаменимым помощником благодаря своей простоте и надежности.

Обратитесь в компанию SEMCOR за изготовлением конвейерной ленты на заказ

Если вы ищете новую конвейерную ленту или услуги по техническому обслуживанию ленты, SEMCOR может вам помочь.