Содержание

Техническая характеристика волчка к6-фвп-120

Производительность | 2500 |

Диаметр | 120 |

Вместимость | 250 |

Высота | 1600 |

Высота | 800 |

Установленная | 12,5 |

Потребляемая | 3,64 |

Масса, | 800 |

Габаритные |

4.

5 Работа волчка к6-фвп-120

5 Работа волчка к6-фвп-120

Бескостное

мясо в чаше подъемником перегружают в

бункер волчка. Подающим шнеком мясо

подается к рабочему шнеку, который

уплотняет мясо и подает его к режущему

механизму. Измельчение мяса производится

одновременно ножом и решеткой так, что

режущая грань ножа скользит по поверхности

неподвижной решетки. Измельчение мяса

происходит по принципу «ножниц» путем

срезания волокон мяса, продавливаемых

через отверстия решетки. Одна грань

резания образуется ножом, другая –

кромкой отверстия в решетке. Главным

отличием волчка от мясорубки является

наличие у волчка нескольких плоскостей

резания. При минимальной комплектности

волчка с двумя ножами и тремя решетками

образуется четыре плоскости резания.

При составлении комплекта режущего

механизма руководствуются указаниями

технолога. Рабочий диаметр решетки

является определяющим производственным

параметром волчка. Пример, у волчка

К6-ФВП-120 рабочий диаметр решетки равен

120 мм.

4.6 Правила монтажа и эксплуатации волчкаК6-фвп-120

1)

Волчок выставляют на горизонтальный

участок пола по уровню. Вычищают,

Вычищают,

смазывают, подтягивают ремни и цепную

передачу. Собирают волчок без затяжки

режущего механизма. Заземляют, соединяют

трехфазное питание электроэнергией.

Проверяют направление, вращение шнеков

проверяют действие блокирующих концевых

выключателей.

2)

Затяжку режущего механизма производят

на ходу, когда ножи получили смазку. При

работе следят за уровнем мяса в бункере,

за характером звука работы волчка, и за

качеством измельчения.

3)

После работы выключают автомат. Проверяют

степень нагрева подшипникового узла,

натяжку ременной и цепной передачи.

Волчок разбирают, моют, протирают.

4.7 Последовательность выполнения лабораторной работы

1)

Выключить питание электрической энергии.

2)

Откинуть боковины. Наружным осмотром

изучить устройство волчка. Нарисовать

общий вид волчка, проставить габаритные

размеры.

3)

Разобрать

волчок: снять режущий механизм, вынуть

рабочий шнек. Выяснить, какие детали

Выяснить, какие детали

изготовлены из какого материала.

Составить спецификацию.

4)

Снять размеры, нарисовать эскизы:

рабочего шнека, подающего шнека, ножей

(два вида), режущего механизма в сборе,

подшипникового узла. Для снятия угла

подъема винтовой линии на рабочем шнеке

наружные кромки зачернить и шнек на

один оборот накатить на бумагу.

5)

Составить кинематическую схему волчка

с указанием частоты вращения

электродвигателя и всех валов, диаметра

шкивов, числа зубьев звездочек. Выполнить

кинематический расчет привода волчка.

После включения волчка тахометром

измерить частоту вращения шкивов,

шнеков, затем сравнить с расчетными

значениями.

6)

Собрать волчок, закрыть крышкой, сдать

оборудование преподавателю.

7)

Оформить таблицу 4.1 Результаты измерений

по волчку К6-ФВП-120.

8)

Оформить и защитить работу.

Таблица

4.1 Результаты измерений по волчку

К6-ФВП-120

№ | Наименование | Значение |

1 | Дцил | |

2 | L | |

3 | Zшн | |

4 | Дшн | |

5 | dшн | |

6 | t`шн | |

7 | t«шн | |

8 | t«`шн | |

9 | nшн | |

10 | Zв | |

11 | Lp | |

12 | tgα` | |

13 | tgα« | |

14 | tgα«` | |

15 | Zн | |

16 | Дн | |

17 | mн | |

18 | nн | |

19 | ахв | |

20 | Zр | |

21 | Др | |

22 | Днр | |

23 | Кп | |

24 | d`0 | |

25 | d«0 | |

26 | d«`0 | |

27 | Д1 | |

28 | Д2 | |

29 | n | |

30 | Рном |

Вначале выполняем

подготовительные расчеты

Площади отверстий

на 1й, 2й и 3й решетках

S`0

=

S«0

=

S«`0

=

см2→м2,(1)

Геометрическая

площадь ножевых решеток

Fнр

=

(2)

Коэффициенты

использования площади соответственно

1й приемной, 2й – промежуточный и 3й –

выходной ножевых решеток

Ψ1

= S`0:

Fнр;

Ψ2

= S«0:

Fнр;

Ψ3

= S«`0:

Fнр;

(3)

Тангенс угла

подъема витка шнека

tgα`

= t`шн

: π Дшн

; tgα«

= t«шн

: π Дшн

; tgα«`

= t«`шн

: π Дшн

; (4)

Передаточное

число

iр

= Д2/Д1

Частота

вращения шнека nшн

= nэд/

iр

, мин-1

→с-1Производительность

волчка рассчитываем на основе формулы

производительности шнекового нагнетателя

П

= α

(

Д2шн

– d2шн

) nшн

· t«`шн

· ρм

, кг/с →кг/ч (5)

где

α – коэффициент, учитывающей уменьшение

скоростей подачи мяса вдоль шнека и

продвижения мяса через отверстия

решетки, при диаметре отверстий 16-25 мм

на второй решетке можно принять α =

0,0,25 – 0,35;

ρм

– плотность мяса, говядина ρм

= 1041-1048 кг/м3,

свинина ρм

= 930-968 кг/м3;

nшн

– частота вращения шнека в с-1.

8)

Необходимую мощность (кВт) электродвигателя

волчка рассчитываем как сумму мощностей

затрачиваемых на выполнение трех

операций:

Nв

= (N1+N2+N3)

· Кзм/ηпер,

(6)

где

N1

– мощность, затрачиваемая на измельчение

мяса в режущем механизме;

N2

– мощность, затрачиваемая на преодоление

сил трения между ножами и решетками;

N3

– мощность, затрачиваемая на преодоление

сил трения мяса о витки шнека и мяса на

внутреннюю поверхность рабочего

цилиндра.

9)

N1

= Fнр

· а · mн

(Ψ1+2

Ψ2

+ Ψ3)

· nн

, Вт (7)

где

а – удельный расход энергии на перерезание

волокон мяса между решеткой и ножами,

а = 2,5 · 103

– 3,5 · 103

Дж/м2;

10)

N2

= π · nшн

· Рзат

(Дн/2

+ dн/2)

fтр,

Вт (8)

где

Рзат

– усилие затяжки режущего механизма,

Н;

Дн

и dн

– наружный и внутренние диаметры режущих

зубьев на ножах, м;

fтр

– коэффициент трения между ножами и

решеткой, при наличии жирного мяса f

= 0,1

Усилие

затяжки Н рассчитываем по давлению и

по площади трения между решетками и

ножами:

11)

Рзат

= р · (а · в) · mн

· Zн

· Zр

(9)

где

р – среднее давление между ножами и

решеткой после сборки режущего механизма

с затяжкой р = 2,0 · 106

– 3,0 · 106

Па;

а

· в – пл. контакта на одном зубе с одной

контакта на одном зубе с одной

стороны с решеткой, мм2

→м2;

mн

и zн

–число зубьев на одном ноже и число

ножей в режущем механизме;

Zр

– число плоскостей резания на одном

ноже.

12)

N3

=

,

Вт

где

nшн

м – частота

вращения шнека, мин-1;

Рм

– давление мяса за последним витком

шнека,

Рм

= 3 ·105

— 5 ·105

Па;

f1

– коэффициент трения мяса о витки шнека,

f1

= 0,3;

f2

– коэффициент трения мяса на внутреннюю

поверхность рабочего цилиндра, f2

= 0,24

Тогда

необходимая мощность ЭД(кВт)

Nв

= (N1+N2+N3)

· Кзм/ηпер

где

Кзм

– коэффициент запаса мощности на пуск

и разгон волчка, Кзм

=1,5;

ηпер

– КПД передачи, ηпер

= 0,85

Полученное

значение Nв

сравнить с Рном

на ЭД.

Мясорубки и волчки

Категория: Оборудование для производства

Машина Г6-ФРА для разрубки голов (рис. а) предназначена для разрубки голов, обрубки рогов и т.п.

Рис. Машины для разрубки голов: а — типа Г6-ФРА; б — типа А-48-10М

В корпусе 7 машины установлены гидроцилиндр 10, стол 8, нож 13 и электрооборудование 3, на гидробаке — привод гидростанции 2 и гидрораспределительный блок 1. Устройство для перемещения фиксаторов 9 состоит из гидроцилиндра 10, специальных кулачков с тягами и планками. Гидрораспределительный блок 1 включает металлическую плиту, гидрораспределители и предохранительный клапан. Привод гидростанции состоит из электродвигателя и насоса, соединенных между собой муфтой. Осветитель 4 и светоприемник фотоэлектронного реле 6 служат для ограждения рабочей зоны. Ограждение 12 и щиток 5 из органического стекла предохраняют рабочего от разбрызгиваемой крови и раздробленных частей. Педаль 11 изготовлена из трубы и служит для включения гидрораспределителя с целью перемещения фиксаторов.

После пуска машины берут голову животного за челюсть, нажимают ногой на педаль (при этом должны разойтись прижимы) и укладывают ее на стол до упора в стенку. Мозговая полость должна находиться под вырезом ножа. При отпускании педали прижимы сходятся, голова захватами фиксируется на столе. Двумя руками одновременно нажимают кнопки на корпусе машины, стол с головой движется вверх под нож, голова разрубается, стол автоматически опускается в нижнее положение. Нажимают на педаль, разрубленная голова освобождается, ее снимают со стола и укладывают на стол следующую голову.

Техническая характеристика машины Г6-ФРА для разрубки голов приведена в табл.

Машина А-48-10М для разрубки голов (рис. б) состоит из станины 4 со столом, режущего механизма с ножевой траверсой 3, шатуна 12 с головками 2, 9,11, привода, состоящего из электродвигателя 7, редуктора 5, шкива 6 с клиновыми ремнями 8 и эксцентрика 10.

Для разрубки голову укладывают на стол и ножом 1 продольно разрезают. Нож 1 машины совершает до 20 кол/мин и имеет высоту подъема 420 мм. При разрубке крупных голов нож иногда не прорубает их и останавливается. Это происходит в результате несогласованности работы ножа и шатуна.

Нож 1 машины совершает до 20 кол/мин и имеет высоту подъема 420 мм. При разрубке крупных голов нож иногда не прорубает их и останавливается. Это происходит в результате несогласованности работы ножа и шатуна.

Техническая характеристика машин А-48-10М для разрубки голов приведена в табл.

Таблица. Техническая характеристика машин для разрубки голов

|

Показатель |

Г6-ФРА |

А-48-10М |

|

Производительность, голов/ч |

160 |

120 |

|

Установленная мощность, кВт |

4,0 |

4,5 |

|

Габаритные размеры, мм |

1400x720x1730 |

1400x700x1450 |

|

Масса, кг |

640 |

780 |

Машина В2-ФРМ (рис.) предназначена для обрубки рогов. Она состоит из рамы 1, на нижней платформе которой установлены электродвигатель б, маховик 4, редуктор 2, педаль 9, а на верхней платформе — неподвижный 8 и подвижной 7 ножи.

Рис. Машина для обрубки рогов В2-ФРМ

Режущий механизм машины закрыт ограждением 5. Подвижной нож 7 получает движение от привода через кривошипно-шатунный механизм 3 и совершает 19 рабочих ходов за 1 мин. Длина хода ножа 160 мм. При левом крайнем положении ножа между кромками образуется отверстие, в которое вставляется рог. Он обрубается при рабочем ходе ножа. При отсутствии рога в отверстии рабочая зона машины перекрывается предохранителем.

Техническая характеристика машины В2-ФРМ

Производительность, рогов/ч…..650

Мощность электродвигателя, кВт … 3

Габаритные размеры, мм…………1400х780х 1100

Масса, кг………..710

Силовой измельчитель К7-ФИ2-С (рис.) предназначен для среднего измельчения кости и смеси, состоящей из 30 % мягких и 70 % твердых конфискатов при производстве сухих животных кормов.

Рис. Силовой измельчитель К7-ФИ2-С

Он состоит из рамы 1, режущего механизма, привода. Рама 1 — сварная конструкция из швеллеров и уголков, на которой монтируют корпус 7 измельчителя и привод. Режущий механизм представляет собой набор ножей, из которых девять — подвижные 8 и двадцать — неподвижные 6. Подвижные ножи 8 закреплены на валу 5 шпонками 9 таким образом, что их наружные режущие кромки образуют прерывистую винтовую линию. Вал вращается в четырех радиальных подшипниках 11, установленных в корпусе измельчителя. Осевая нагрузка, возникающая в период работы, воспринимается упорным подшипником 10. Неподвижные ножи крепятся к корпусу с помощью болтов 12. Корпус силового измельчителя — это литая разъемная конструкция, обе половины которой (верхняя и нижняя) также соединяются болтами. Корпус закрывается фартуком 15.

Режущий механизм представляет собой набор ножей, из которых девять — подвижные 8 и двадцать — неподвижные 6. Подвижные ножи 8 закреплены на валу 5 шпонками 9 таким образом, что их наружные режущие кромки образуют прерывистую винтовую линию. Вал вращается в четырех радиальных подшипниках 11, установленных в корпусе измельчителя. Осевая нагрузка, возникающая в период работы, воспринимается упорным подшипником 10. Неподвижные ножи крепятся к корпусу с помощью болтов 12. Корпус силового измельчителя — это литая разъемная конструкция, обе половины которой (верхняя и нижняя) также соединяются болтами. Корпус закрывается фартуком 15.

Привод включает в себя электродвигатель 2 и редуктор 4, соединенные между собой муфтой 3. В верхней части корпуса устанавливается загрузочный лоток 13. Последний сблокирован с пусковым устройством 14, обеспечивающим остановку двигателя при снятии загрузочного лотка. Загружаемое в лоток сырье попадает между подвижными и неподвижными ножами, измельчается и подается к выгрузочному люку 16.

Для среднего измельчения кости, конфискатов применяется силовой измельчитель Ж9-ФИС. Устройство и принцип его работы аналогичны описанному выше.

Техническая характеристика измельчителей приведена в табл.

Таблица. Техническая характеристика измельчителей

|

Показатель |

К7-ФИ2-С |

Ж9-ФИС |

|

Производительность, кг/ч |

4500…5500 |

2000 |

|

Размер кусков сырья, мм: | ||

|

до измельчения |

750×725 |

350x350x480 |

|

после измельчения |

50×50 |

40×40 |

|

Частота вращения ножевого вала, с-1 |

0,76 |

0,67 |

|

Установленная мощность, кВт |

22,0 |

13,0 |

|

Габаритные размеры, мм |

2935x1480x1435 |

2065x1505x1085 |

|

Масса, кг |

3240 |

1293 |

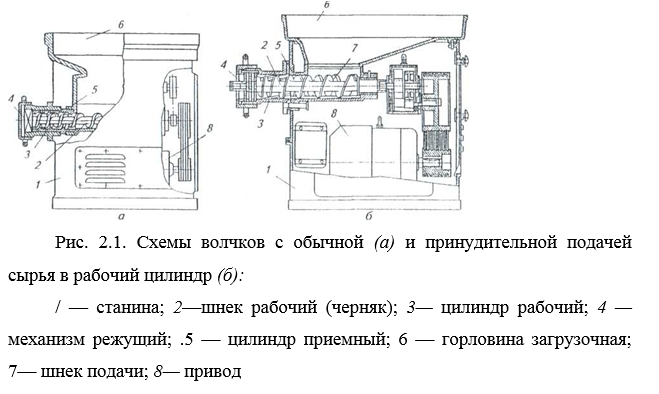

К оборудованию для измельчения мягкого животного сырья относят волчки, шпигорезки, куттеры, коллоидные мельницы, центробежные измельчители, эмульситаторы, гомогенизаторы.

Волчки используют для среднего и мелкого измельчения сырья. Широкое распространение волчков в мясной промышленности связано с их достоинствами: высокой производительностью, простотой конструкции основных механизмов, легкостью сборки и разборки для санитарной обработки и последующей работы, снабжением передаточных механизмов предохранительными устройствами на случай перегрузки, удобством в обслуживании и эксплуатации, надежностью в работе и возможностью включения в поточно-механизированные линии.

В приемном бункере волчка монтируют детали, которые одновременно перемешивают и нагнетают сырье в механизм измельчения; на горловине волчка устанавливают дополнительные насадки для наполнения колбасных оболочек.

Волчок-дробилка В2-ФД2-Б (рис.) предназначен для среднего и мелкого измельчения твердых конфискатов, кости, смеси твердых и мягких конфискатов, а также подтаявших блоков замороженного мяса.

Рис. Волчок-дробилка В2-ФД2-Б

Он состоит из рамы 2, шнека 3, редуктора 4, электродвигателя 5, клиноременной передачи 6, кожуха 7, блокировки 8, бункера 9. Основной исполнительный орган волчка-дробилки — измельчительное устройство 7, представляющее собой набор матриц и измельчителей, чередующихся в определенном порядке: матрица с большими треугольными отверстиями, измельчитель, матрица с малыми треугольными отверстиями, матрица с круглыми отверстиями. Матрицы устанавливают в насадке и фиксируют стопорами. Измельчители надевают на передний конец шнека.

Основной исполнительный орган волчка-дробилки — измельчительное устройство 7, представляющее собой набор матриц и измельчителей, чередующихся в определенном порядке: матрица с большими треугольными отверстиями, измельчитель, матрица с малыми треугольными отверстиями, матрица с круглыми отверстиями. Матрицы устанавливают в насадке и фиксируют стопорами. Измельчители надевают на передний конец шнека.

Куски сырья размерами до 700 мм загружают в бункер, они подхватываются шнеком и перемещаются к измельчительному устройству. Измельчение сырья происходит неподвижными матрицами и вращающимися измельчителями. Шнек приводится в движение электродвигателем через клиноременную передачу и редуктор.

Техническая характеристика волчка-дробилки В2-ФД2-Б

Производительность, кг/ч….. 7500

Размер кусков сырья, мм:

до измельчения……. 700x350x200

после измельчения……40

Установленная мощность, кВт. … 45

Габаритные размеры, мм……….. 2620x1040x1380

Масса, кг. ………2100

………2100

Машина Б9-ФДМ-01 (рис.) для измельчения блоков замороженного мяса смонтирована на станине 1 сварной конструкции.

Рис. Машина Б9-ФДМ-01 для измельчения мяса

Барабан 2 изготовлен из нержавеющей стали и установлен наклонно. На барабане укреплены ножи 3. Под ножами имеются отверстия трапецеидальной формы для выхода измельченного мяса во внутреннюю полость барабана. Режущие кромки ножей выступают над барабаном на 7… 8 мм. Вращение барабану с ножами передается от электродвигателя 4 через двухступенчатый редуктор 6.

Привод защищен ограждающим кожухом 5. Загрузочный бункер 7 расположен наклонно для сползания замороженных блоков мяса. Для правильной установки машины на полу цеха ее станина снабжена регулируемыми опорами 8.

Техническая характеристика измельчителя Б9-ФДМ-01

Производительность, кг/ч…… 3600

Установленная мощность, кВт …. 55

Габаритные размеры, мм…… 1370x970x1610

Масса, кг………..422

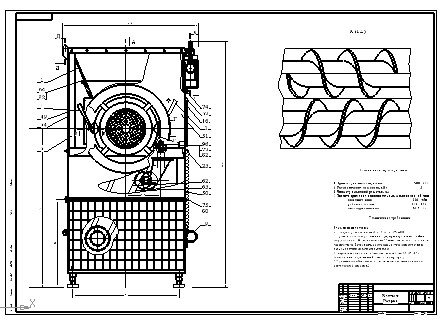

Волчок К6-ФВП-120 (рис. ) предназначен для среднего и мелкого измельчения мясного сырья.

) предназначен для среднего и мелкого измельчения мясного сырья.

Рис. Волчок К6-ФВП-120

Он установлен на станине 1 сварной конструкции и включает механизм подачи сырья, режущий механизм 5, привод 2 и загрузочный бункер 8.

В механизм подачи сырья к режущему механизму 5 входят рабочий шнек 4, вспомогательный шнек 3 подачи сырья к рабочему шнеку и рабочий цилиндр 7 с внутренними ребрами. Режущий механизм 5 — ножи, установленные на хвостовике рабочего шнека 4, ножевые решетки и прижимное устройство 6. Откидной стол служит для санитарной обработки режущего механизма, откидная площадка 10 обеспечивает удобство обслуживания. Управление приводом волчка осуществляют кнопками 9.

Мясо (температура не ниже 1 °С) подается в загрузочный бункер волчка по вертикальным спускам, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму.

На нем сырье измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше.

При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше.

Техническая характеристика волчка К6-ФВП-120 приведена в табл.

Волчок К7-ФВП-160-1 (рис. а) предназначен для среднего и мелкого измельчения мясного сырья.

Рис. Волчок К7-ФВП-160-1: а — схема волчка; б — режущий механизм

Он состоит из четырех основных механизмов: питающего, режущего 2, привода и станины, на которой монтируются все сборочные единицы, детали, электродвигатель 9 и пусковая электроаппаратура. Волчок включает также подпорную решетку 1, ножевой вал 3, одновитковую лопасть 5, клинноременную передачу 8 ножевого вала, площадку 10 для санитарной обработки, желоб 11 и трубчатую насадку 12.

Питающий механизм включает бункер 6 и шнеки 4. Режущий механизм (рис. б) состоит из подпорной решетки 1, выходной ножевой решетки 2, ножей 3, промежуточной 4 и приемной 5 решеток, а также цилиндра с внутренними ребрами и гайкой-маховиком с трубчатой насадкой.

Ножи выполнены из двух частей и имеют криволинейные зубья, между которыми расположены проходные каналы для продукта. Частота вращения ножей (8,3 с-1) превышает частоту вращения рабочего шнека (3,3 с-1). Это достигается тем, что вал, приводящий во вращение ножи, проходит внутри рабочего шнека и имеет самостоятельный привод. Рабочий шнек в месте загрузки имеет впадины для заполнения продуктом, а загрузочный бункер под шнеком — отсекающие ребра. Эта конструкция обеспечивает равномерную и непрерывную подачу продукта в рабочую зону.

Число спиральных ребер превышает в два раза число ребер со стороны загрузочного бункера, в результате чего исключается возврат продукта в бункер. Выходная решетка толщиной 8 мм поджимается жесткой подпорой с радиальными заостренными ребрами. Конструкция этой подпоры позволяет применять решетки толщиной до 3,0 мм, тогда как ранее решетки заменяли на новые при износе до толщины 8,0 мм.

Привод состоит из электродвигателя 9, редуктора цилиндрического и клиноременной передачи 7.

Волчок работает следующим образом: жилованное мясо в кусках массой до 0,5 кг подается в бункер, откуда захватывается рабочим и вспомогательным шнеками и направляется в зону режущего механизма. В нем сырье измельчается до заданной степени, которая обеспечивается путем установки ножей и ножевых решеток с соответствующими диаметрами отверстий.

Техническая характеристика волчков (без загрузочных устройств) приведена в табл.

Таблица. Техническая характеристика волчков

|

Показатель |

К6-ФВП-120 |

К7-ФВП-160-1 |

|

Производительность, кг/ч |

2500 |

5000 |

|

Диаметр решеток режущего механизма, мм |

120 |

160 |

|

Установленная мощность, кВт |

12,5 |

32,2 |

|

Габаритные размеры, мм |

1600x900x1600 |

1900x1000x1650 |

|

Масса, кг |

800 |

1200 |

Early Simple Machines Set — Волчки

ARROW_LEFTARROW_LEFTUnit PlanARROW_LEFT

Урок 2 из 12

ARROW_RIGHT

Early Simple Machines Set

Изучение влияния зубчатой передачи, а также уравновешенных и неуравновешенных сил на движение объекта.

ЧАСЫ

30-45 мин.

КИРПИЧ

Новичок

ВЫПУСКНИК

1-2 классы

Connect

(5-10 минут)

Однажды в парке Сэм и Сара увидели, как другие дети играют с волчками. Их вершины долго вращались, прежде чем упасть. Безудержное веселье! Сэм и Сара подумали о том, как сделать несколько волчков самостоятельно, и вскоре они пряли свои собственные волчки. Но их волчки крутились недолго, и вскоре от всего этого вращения у них начали болеть пальцы. Им нужно было устройство, которое могло бы заставить волчки вращаться быстрее и лучше!

Можете ли вы помочь Сэму и Саре построить устройство, которое может заставить вращаться волчки?

Давайте узнаем!

Сборка

(10-15 минут)

Соберите пусковую установку и волчок, используя инструкции по сборке №. 2.

ПОСМОТРЕТЬ ИНСТРУКЦИЮ ПО СТРОИТЕЛЬСТВУ

Держите пусковую установку и поместите шестеренчатый конец пусковой установки на синюю ось шестерни.

Синяя шестерня должна сцепляться с большой желтой шестерней и вращаться при повороте ручки.

Совет

Запуск волчков требует хорошей координации!

Попробуйте сами.

Чтобы запустить волчок, поверните ручку и поднимите пусковую установку прямо вверх.

Идея

Возможно, стоит дать младшим школьникам поиграть с волчком и пусковой установкой, прежде чем приступать к серьезным испытаниям.

Созерцание

(10-15 минут)

Долго или дольше?

Крышка может работать двумя способами. Желтая шестеренка пусковой установки может сочетаться как с синей, так и с красной шестеренками наверху. Узнайте, какой волчок будет вращаться дольше всех.

Сначала предскажите, какой волчок будет крутиться долго, а какой еще дольше.

Запишите свои предположения, используя слова на рабочем листе.

Затем проверьте, как долго будут вращаться волчки, сначала используя синюю шестерню с 8 зубьями, а затем красную шестерню с 24 зубьями.

Запишите свои выводы, используя слова на рабочем листе.

Предложите учащимся обдумать свои тесты, задав такие вопросы, как:

Что, по вашим прогнозам, произойдет и почему?

Опишите, что произошло.

Был ли это честный тест?

Вращали ли вы ручку в тестах A и B с одинаковой скоростью? Вы тестировали все топы на одной и той же поверхности?

Опишите, как работает модель.

Наконечник

Для точного определения времени вращения волчка используйте стандартный измерительный таймер.

Знаете ли вы?

У синей шестерни 8 зубьев, у красной 24 зубца, а у желтой шестерни 40 зубьев!

Продолжить

(10-15 минут)

Можете ли вы сконструировать свой собственный волчок?

Придумай и сделай свои собственные волчки.

Подумайте, какие материалы и формы подойдут лучше всего.

Создавайте потрясающие оптические эффекты и топы для всевозможных игр.

На листе нарисуйте свой лучший дизайн волчка.

Поддержка учителей

Учащиеся узнают:

Как можно описать движение различными способами

Как толкание и тяга влияют на движение и форму объектов

Каркасные конструкции и как сделать их устойчивыми

Колеса и оси и как их использовать для определенной цели

Введение в ранние простые машины Идеи: Физические науки

1 MS-PS2 Движение и устойчивость: силы и взаимодействия

Сквозные понятия

Причина и следствие: механизм и объяснение

Системы и модели систем

Наука и инженерная практика

Постановка вопросов и определение проблем

Разработка и использование моделей

Планирование и проведение исследований

Получение, оценка и передача информации

4 Общие базовые государственные стандарты по математике

Математическая практика

MP1 Разбираться в проблемах и настойчиво решать их

MP2 Рассуждать абстрактно и количественно

MP4 Моделирование с помощью математики

MP5 Стратегически использовать соответствующие инструменты

MP6 Обращать внимание на точность

MP7 Ищите и используйте структуру

MP8 Ищите и выражайте регулярность в повторяющихся рассуждениях

Измерения и данные

K .