Содержание

Новая технология рафинации масла сокращает потери продукта и расходы производителей

Оборудование

1 октября 2019

В настоящее время Россия входит в число лидеров по производству подсолнечного масла, поставляя для внутреннего потребления и на экспорт до 4-5 млн тонн в год. В российских регионах насчитывается не менее сотни предприятий, занятых в цепочке производства подсолнечного масла – от его отжима до очистки и розлива.

Чтобы поддерживать высокую рентабельность бизнеса, производители вынуждены уделять особое внимание обновлению оборудования и технологий производства и очистки (рафинации) масла. От этого зависит не только качество готового продукта и его себестоимость, но и нагрузка на очистительные сооружения и воздействие производства на окружающую среду.

Примеси и технологии их удаления

Подсолнечное масло, как и любые другие масла, получаемые из растительного сырья в процессе отжима или экстракции, содержит немало нежелательных компонентов. В состав примесей могут входить взвеси твёрдых частиц, фосфатиды, углеводы, белки, азотистые соединения, свободные жирные кислоты, пигменты и целый комплекс высокомолекулярных органических веществ, влияющих на вкус и аромат продукта. Все эти компоненты ухудшают потребительские характеристики масла и снижают срок его хранения, а потому подлежат удалению для приведения продукта к требованиям стандарта ГОСТ 1129-2013.

В состав примесей могут входить взвеси твёрдых частиц, фосфатиды, углеводы, белки, азотистые соединения, свободные жирные кислоты, пигменты и целый комплекс высокомолекулярных органических веществ, влияющих на вкус и аромат продукта. Все эти компоненты ухудшают потребительские характеристики масла и снижают срок его хранения, а потому подлежат удалению для приведения продукта к требованиям стандарта ГОСТ 1129-2013.

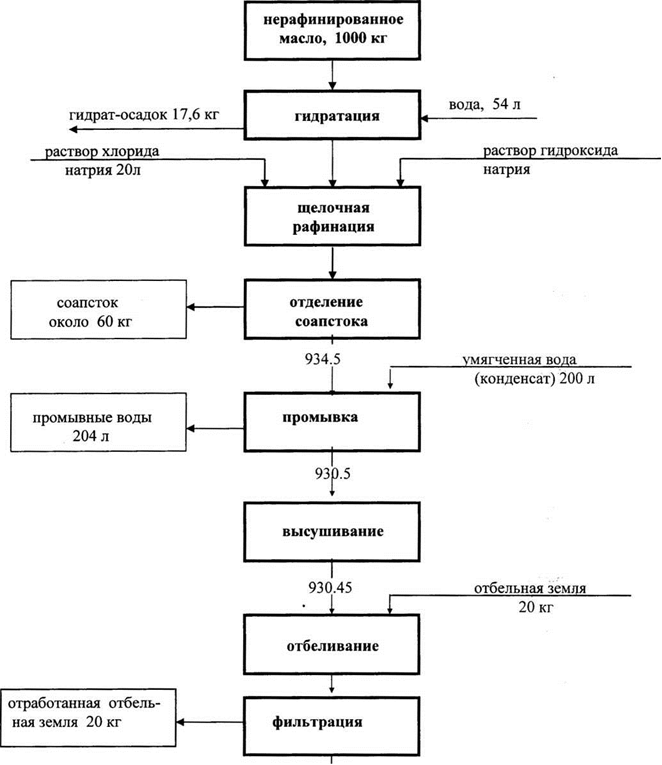

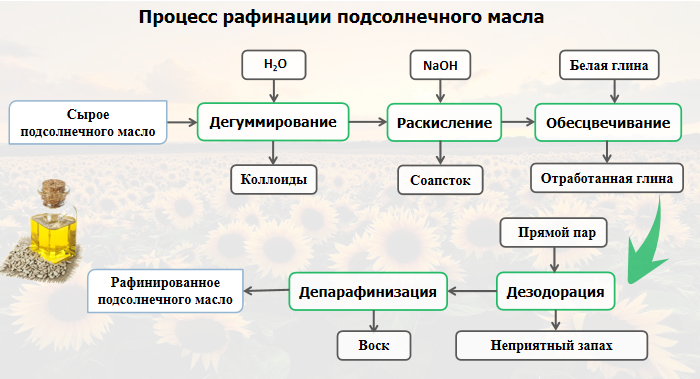

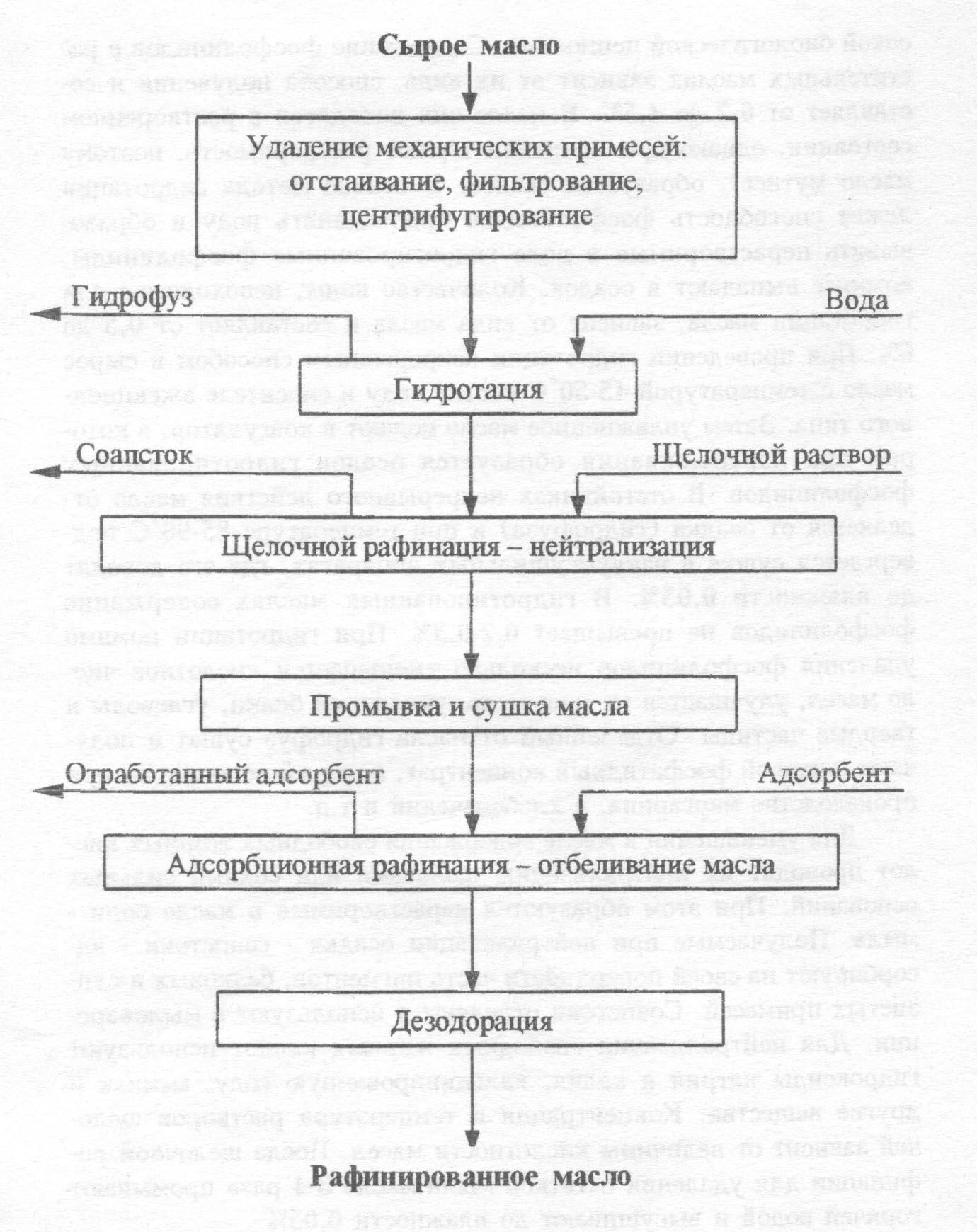

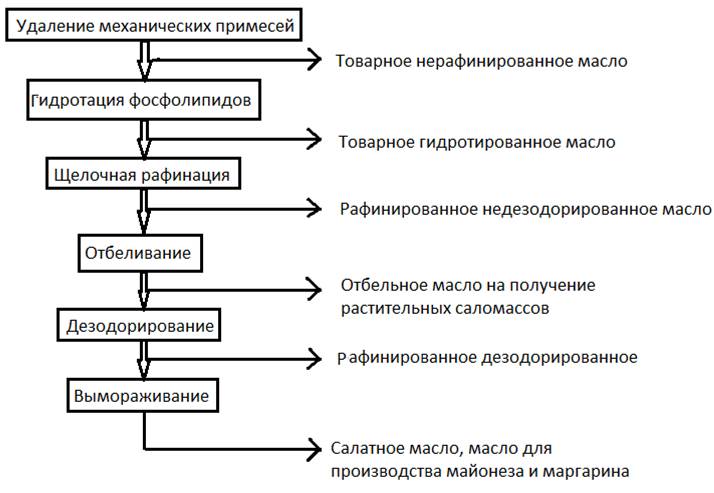

Процесс обработки сырого подсолнечного масла состоит из ряда последовательных стадий: удаления нерастворимых взвесей, водной гидратации, нейтрализации, отбеливания, удаления восков/вымораживания и дезодорации. Выбор конкретных методов для каждой стадии зависит от химического состава масла (концентраций тех или иных примесей) и себестоимости технологических процессов.

Ранние стадии очистки от нерастворимых примесей и проведения водной гидратации включают использование центрифуг для отделения фосфатидной эмульсии от масла и осветления с осаждением механических примесей.

Традиционные способы химической рафинации подразумевают применение реактивов (щёлочей и кислот) в сравнительно больших количествах, что в свою очередь приводит к образованию большого количества отходов в виде соапстока и промывной воды, что усложняет и удорожает технологию очистки. Хотя метод химической рафинации имеет свои неоспоримые преимущества, стремление уменьшить потери нейтрального жира толкает российских производителей к всё более активному применению физической рафинации с применением дистилляционных процессов под вакуумом и энзимных технологий. Такие технологии являются более экономичными, особенно для масел с высоким кислотным числом, так как позволяют снизить потери масла. В то же время более широкое применение находит относительно новая (хотя и известная ещё с 80-х годов прошлого века) вариация технологии химической рафинации, а именно – холодная нейтрализация, которая позволяет существенно снизить расход фильтровального порошка для проведения процесса удаления восков. Но данный процесс экономически невыгоден для масел с высоким содержанием жирных кислот.

Но данный процесс экономически невыгоден для масел с высоким содержанием жирных кислот.

Подводя итог, можно сказать, что холодная нейтрализация предназначена для масел с низким кислотным числом, но высоким содержанием восков, в то же время физическая рафинация (кислотная или энзимная гидратация) интересна для переработки масел с высоким кислотным числом, но низким содержанием восков.

Больше выход продукта, меньше затрат на реактивы

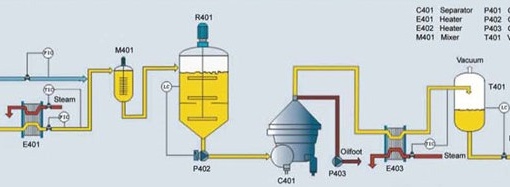

Один из наиболее современных и эффективных техпроцессов рафинации, который объединяет преимущества обоих методов, а именно – холодной нейтрализации и энзимной гидратации (как наиболее экономичного метода физической рафинации), называется «холодная энзимная гидратация». Этот техпроцесс был разработан специально для переработки подсолнечного масла и запатентован компанией Alfa Laval, одним из мировых лидеров в технологиях переработки растительных масел с 1913 года. Он подразумевает обработку масла энзимами (ферментами) с последующим охлаждением и отделением лизофосфатидов и восков от холодного масла на высокоскоростном сепараторе.

Такой подход к рафинации оказался наиболее экономичным по сравнению с классическими химическими и физическими процессами. Он оптимально подходит для переработки масел с высоким кислотным числом и высоким содержанием восков, переработка которых обычными методами довольно затратна. Запатентованная технология позволяет заметно снизить технологические потери масла при минимальном расходе реагентов и вспомогательных материалов и значительно сокращённых производственных стоках.

«Оборудование технологических линий Alfa Laval для холодной энзимной гидратации способно работать практически со всеми видами жиров и масел, причём технолог может выбрать любую из перечисленных выше технологий обработки масла, – отмечает Константин Шипов, менеджер по развитию бизнеса отдела «Пищевые технологии» ООО «Альфа ЛавальПоток». – Использование инновационных подходов обеспечивает максимальную эффективность процессов очистки, сокращая потери и максимально повышая качество конечного продукта. Традиционно высокая надёжность всех наших компонентов, включая сепараторы, пластинчатые теплообменники, насосы, реакторы, мешалки, дезодораторы, отбеливатели и многое другое, изготавливаемое на заводах Альфа Лаваль, обуславливает длительный срок службы и невысокие затраты на обслуживание».

Традиционно высокая надёжность всех наших компонентов, включая сепараторы, пластинчатые теплообменники, насосы, реакторы, мешалки, дезодораторы, отбеливатели и многое другое, изготавливаемое на заводах Альфа Лаваль, обуславливает длительный срок службы и невысокие затраты на обслуживание».

Хотя по всему миру установлена не одна сотня рафинационных заводов Alfa Laval, первая технологическая линия, использующая инновационную технологию холодной энзимной гидратации, была запущена в производство именно в России – в Краснодарском крае. И это естественно: именно Россия является крупнейшим производителем подсолнечного масла, соответственно, и новейшие технологии, предназначенные для его переработки, активно востребованы российскими переработчиками масел. Новая линия уже показала все преимущества нового техпроцесса, в том числе быструю окупаемость. Острая конкуренция на российском рынке подталкивает производителей к применению современных технологий с максимальным экономическим эффектом.

Технология производства подсолнечного масла

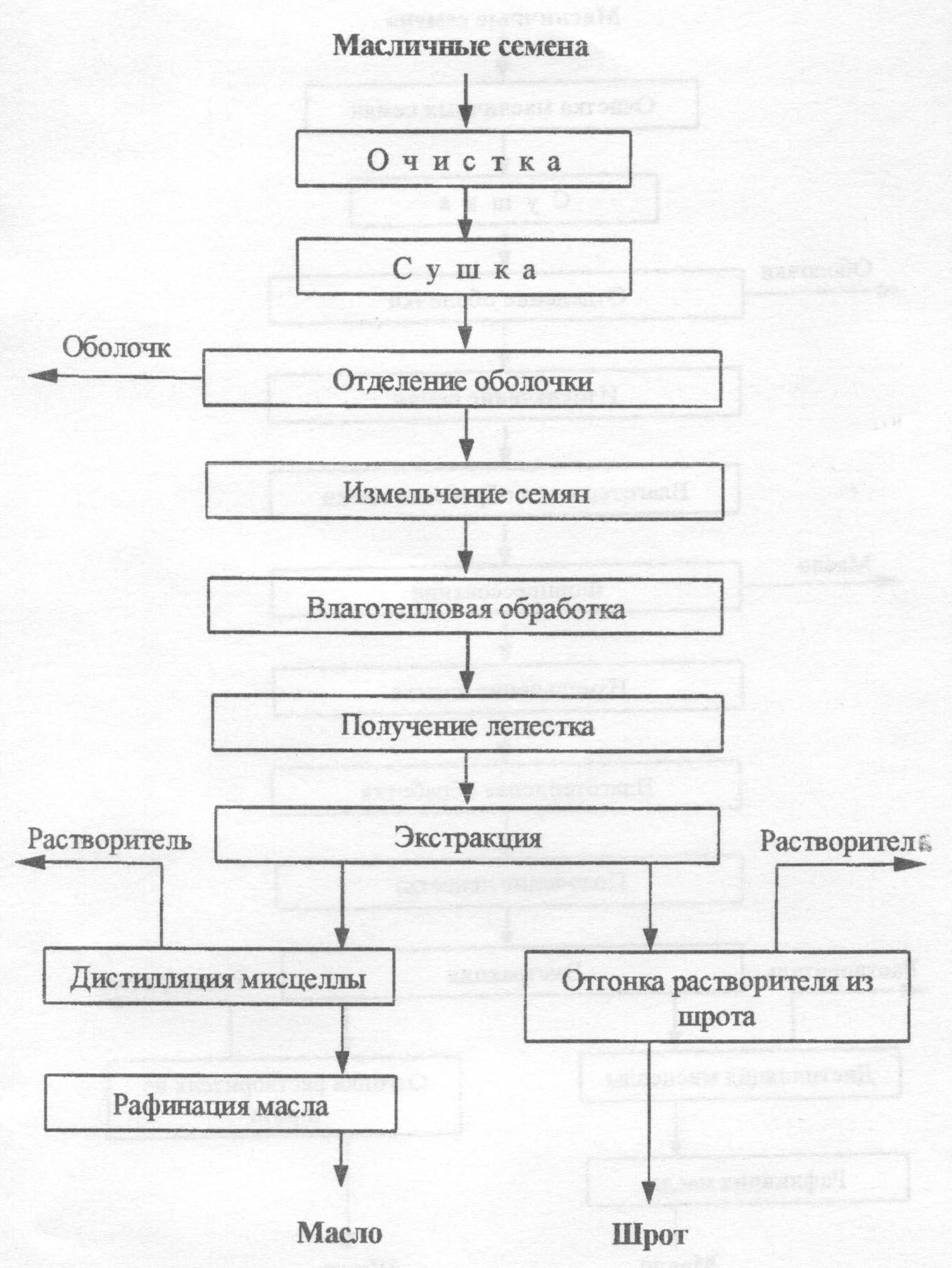

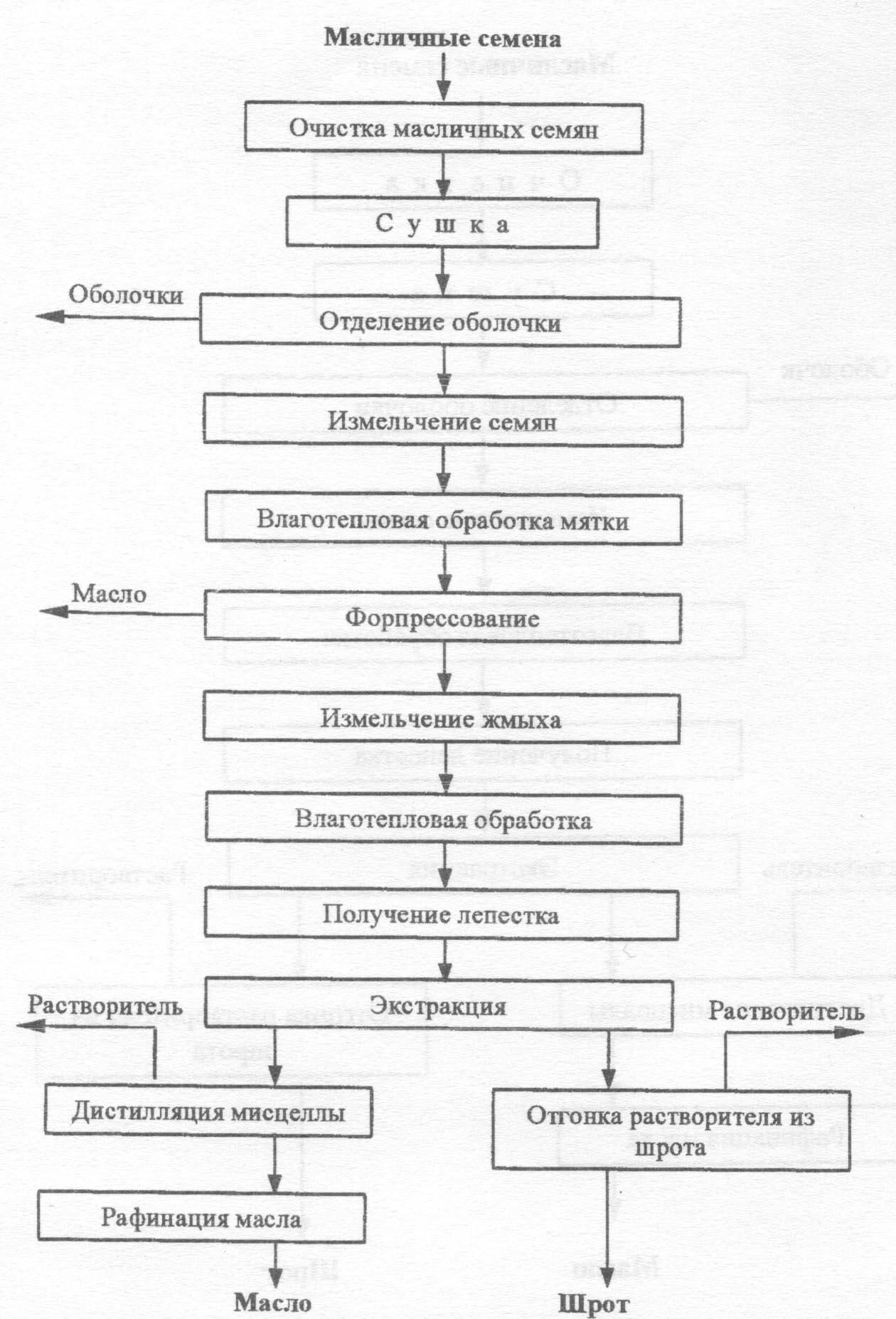

Весь производственный процесс растительного масла про-

ходит несколько этапов.

Переработка семян подсолнечника

Первый этап – переработка семян подсолнечника – крайне

важный в производстве. От качества семян, поступающих

на переработку, зависит в итоге качество конечного про-

дукта – растительного масла. Помимо этого показателя при

очистке сырья также учитываются сроки и условия хране-

ния, температурный и световой режим.

При определении качества семян подсолнечника главным

образом учитывают его качественные показатели – мас-

личность и влажность. Разные сорта подсолнечника отли-

чаются разной степенью масличности. При этом уровень

выхода растительного масла зависит напрямую от уровня

масличности семян. Другие показатели – влажность и сроки

Другие показатели – влажность и сроки

созревания – не менее важны при выборе сырья для про-

изводства качественного продукта.

В процессе переработки семена тщательно очищаются от

шелухи и брака, проходят через ступени дополнительной

очистки, сушки, отделения оболочки семян от ядер. Далее

очищенные семена подвергаются процессу измельчения,

превращаясь в итоге в мезгу.

Измельчение семян – начальный этап непосредственного

производства масла. Сама технология производства под-

разделяется на холодный и горячий отжим, экстрагирова-

ние, рафинацию.

Холодный и горячий отжим

Технология холодного отжима позволяет сохранить в под-

солнечном растительном масле максимальное количество

полезных и питательных веществ, а также его первоначаль-

ные органолептические качества.

При отжиме процесс производства масла состоит из не-

скольких этапов. Сначала подготовленное измельченное

сырье (мезга) нагревается до определенной температуры,

обычно до 110 ºС. При этом компоненты сырья тщательно

перемешиваются на специализированном оборудовании,

что обеспечивает в результате максимальный объем вы-

хода готового качественного продукта (масла). На заклю-

чающем этапе выделенная из сырья смесь проходит про-

цесс выжимания в шнековых прессах.

При горячем отжиме измельченное сырье нагревается при

более высоких температурах. В результате получается про-

дукт с более насыщенным интенсивным ароматом, вкусом

и цветом, но при такой технологии количество питательных

веществ в продукте сокращается. Горячий отжим – одна из

Горячий отжим – одна из

самых распространенных технологий, не требующая зна-

чительных затрат на производство масла.

Полученные в процессе производства растительного масла

отходы сырья дополнительно перерабатываются и в даль-

нейшем используются в кормовых добавках для кормле-

ния сельскохозяйственных животных.

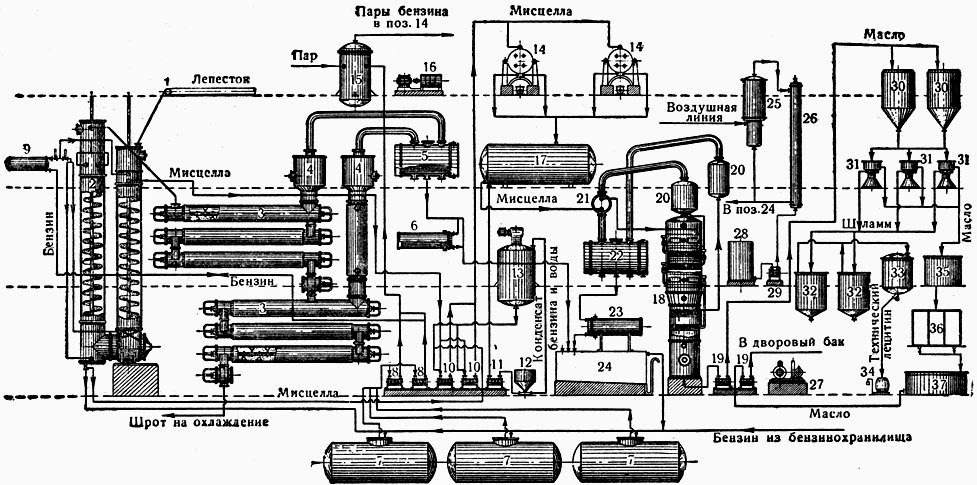

Экстрагирование – способ производства растительного

масла, который заключается в смешивании подготовлен-

ного сырья с органическими растворителями. Полученная

таким образом смесь помещается в специальное обору-

дование (экстрактор) для дополнительной переработки и

выделения в итоге очищенной жировой эмульсии.

В свою очередь жировая эмульсия также проходит до-

полнительную обработку – фильтрацию, очищаясь от ка-

ких-либо примесей. В результате такого многоуровневого

В результате такого многоуровневого

технологического процесса получается очищенный концен-

трированный продукт – нерафинированное растительное

масло. Полученный методом экстрагирования нерафини-

рованный продукт при относительно невысокой стоимости

сохраняет в своем составе комплекс полезных жизненно

важных веществ.

Рафинация

Большинство потребителей выбирают в магазинах рафи-

нированное подсолнечное масло, так как оно не имеет вы-

раженного запаха и вкуса. Взгляды потребителей и специ-

алистов в выборе растительного масла различаются. По

мнению последних, пищевая ценность рафинированного

масла снижена, поскольку в этом продукте в результате тех-

нологической обработки существенно уменьшается уровень

полезных нутриентов. В составе такого масла сохраняется

В составе такого масла сохраняется

лишь незначительное количество незаменимых жирных

кислот, включая линоленовую и линолевую, а также неко-

торых витаминов. Поэтому среди всех видов масла рафи-

нированное считается наименее полезным для здоровья.

В процессе рафинации подсолнечное масло проходит не-

сколько этапов обработки.

На первоначальном этапе подготовленное сырье тщательно

очищается от всех присутствующих в нем примесей, затем

постепенно подвергается процессам отстаивания, филь-

трации и центрифугирования.

Далее следует этап гидратации, или обработки полученной

жировой эмульсии горячей водой около 70 °С. Такой спо-

соб обработки позволяет удалить из жировой смеси лиш-

ние отходы, которые способствуют порче продукта.

Следующий этап рафинации масла – нейтрализация – со-

стоит в удалении из смеси свободных жирных кислот, пе-

стицидов и тяжелых металлов, окисляющих продукт и

приводящих к быстрой порче. Одним из недостатков ра-

финированного масла является низкое содержание фос-

фолипидов – веществ, служащих строительным материа-

лом для всех клеток организма, выполняющих защитную

и структурообразующую функцию.

Отбеливание – это очищение смеси органическими адсор-

бентами от красящих пигментов, в частности каротиноидов,

и осветляющих продукт. Известно, что пигментные вещества

содержатся в семенах подсолнечника и при обработке пе-

реходят в жировую смесь, придавая ей характерный запах

и ярко выраженный вкус. Удаление пигментов в процессе

отбеливания делает растительное масло абсолютно бес-

цветным и не имеющим никакого запаха.

После пройденных этапов масло подвергается процессу

дезодорации – удалению из состава всех ароматических

веществ под воздействием горячего пара при высоком

температурном режиме – 220 °С. Удаление примесей, бел-

ковых и ароматических веществ, позволяет значительно

увеличить сроки хранения готового продукта.

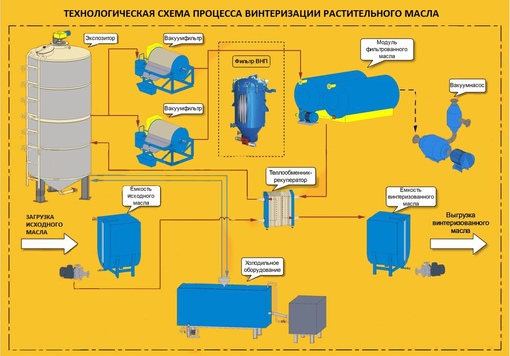

Заключающий технологический этап – вымораживание

масла – состоит в удалении из его состава восковых кис-

лот. Эти вещества присутствуют на оболочке семян подсо-

лнечника и выполняют защитную функцию. Попадая же в

результате обработки в растительное масло, они придают

ему мутный вид. Вымораживание полностью очищает жир-

ную смесь от восков и делает ее бесцветной.

Таким образом, применение разных технологий произ-

водства растительного подсолнечного масла позволяет

произвести продукты с различными органолептическими

характеристиками. Тем не менее, несмотря на некоторые

Тем не менее, несмотря на некоторые

различия, каждый из видов растительного масла, произ-

веденный в соответствии с технологическими требовани-

ями, представляет качественный пищевой продукт. Выбор

определенного вида растительного масла зависит прежде

всего от персональных вкусовых предпочтений каждого

потребителя.

Смотрите также

Овощеводство

Выращивание томатов в теплице

26.09.2020

СЗР, удобрения

Говорим «кремний», подразумеваем «кремень»

26.09.2020

Партнеры

Будь в курсе!

подпишитесь

на электронную версию

журнала и новости

Мы в соцсетях :

Процесс рафинации подсолнечного масла | Завод по переработке подсолнечного масла

- Дом

- Блог

- Процесс завода по переработке подсолнечного масла

Категория блога

Подсолнечное масло – древнейшее семя Северной Америки, которое, по имеющимся данным, возделывалось в течение 3000 лет до н. э. и попало в Россию, а оттуда в другие страны. Наиболее подходящая температура для роста семян подсолнечника 20-27°С при обильном поливе. Доступно несколько разновидностей семян, состоящих из 36% масла до 40% масла в зависимости от состояния почвы обрабатываемой площади и вида семян.

э. и попало в Россию, а оттуда в другие страны. Наиболее подходящая температура для роста семян подсолнечника 20-27°С при обильном поливе. Доступно несколько разновидностей семян, состоящих из 36% масла до 40% масла в зависимости от состояния почвы обрабатываемой площади и вида семян.

Масло, полученное из семян подсолнечника с помощью винтового пресса или процесса экстракции растворителем. Семена будут либо очищены от шелухи, либо будет произведена экстракция целых семян в зависимости от требований к содержанию белка в обезжиренной муке.

Как и другие масла, подсолнечное масло также содержит нежелательные компоненты, такие как камеди, токоферолы, стеролы, воск и свободные жирные кислоты. Эти нежелательные соединения удаляются с помощью стандартного процесса химической очистки.

Запрос котировок

Этапы процесса рафинации подсолнечного масла:

- Обессмоливание

- Нейтрализация

- Промывка водой

- Вакуумная сушка

- Отбеливание

- Депарафинизация

- Дезодорация

Этапы химической очистки подсолнечного масла также аналогичны другим мягким маслам, за исключением дополнительной депарафинизации, поскольку подсолнечное масло содержит парафин, который будет удален в процессе депарафинизации. После депарафинизации масло будет кристально чистым, а вода — белой, которую можно будет принять визуализацией.

После депарафинизации масло будет кристально чистым, а вода — белой, которую можно будет принять визуализацией.

Дегуммирование

Подсолнечное масло содержит фосфатиды, как и другие масла, от 0,5% до 1,5% в зависимости от видов и разновидностей семян. Его удаляют с помощью стандартного процесса рафинирования путем добавления 2% воды и от 1 до 1,5 кг пищевой фосфорной кислоты в масло при температуре 60°C и перемешивания в течение 20 минут, а затем путем разделения через центробежные сепараторы. Камедь тяжелой фазы будет перемещена в резервуар для камеди, а легкая фаза рафинированного масла будет передана для выполнения следующего этапа операции, называемого нейтрализацией.

| Спецификация подачи масла | Сырое подсолнечное масло |

|---|---|

| Емкость подачи | 100 тонн в день |

| МИВ | 0,25% |

| ФФА | 1-2% |

| Перекись мг-эквO2/кг | 5 |

| Фосфор в частях на миллион | 200 – 300 |

| Неомыляемый | 1% |

| Воск PPM | 1500 |

Нейтрализация

Стандартный процесс химической очистки для удаления свободных жирных кислот, хлорофилла и других компонентов с обработкой раствором едкого натра. Масло, полученное в процессе рафинирования, будет нагреваться до температуры 80°C, после чего будет добавлено отмеренное количество раствора каустической соды и отправлено в реактор либо короткой смеси, либо длинной смеси в зависимости от выбранного процесса, в котором свободные жирные кислоты реагируют с каустической содой. соды и образуют мыло в масле. Мыло представляет собой тяжелую фазу, а масло — легкую фазу. Эти две фазы разделяются центробежными сепараторами. Таким образом, масло, полученное на стадии нейтрализации, будет иметь некоторые следы мыла, которые будут удалены на стадии промывки водой.

Масло, полученное в процессе рафинирования, будет нагреваться до температуры 80°C, после чего будет добавлено отмеренное количество раствора каустической соды и отправлено в реактор либо короткой смеси, либо длинной смеси в зависимости от выбранного процесса, в котором свободные жирные кислоты реагируют с каустической содой. соды и образуют мыло в масле. Мыло представляет собой тяжелую фазу, а масло — легкую фазу. Эти две фазы разделяются центробежными сепараторами. Таким образом, масло, полученное на стадии нейтрализации, будет иметь некоторые следы мыла, которые будут удалены на стадии промывки водой.

Промывка водой

После отделения мыла от масла нейтральное масло все еще содержит следы мыла. На этой стадии нейтральное масло смешивают с 10-12% горячей воды с короткодействующей смесью и отделяют через центрифугу. Следы мыла будут удалены. Нейтральное и промытое масло будет отправлено в бак. На этом этапе температура масла будет поддерживаться на уровне 85 – 90°С. Нейтральное масло содержит менее 50 частей на миллион мыла.

Вакуумная сушка

Промытое масло содержит некоторые частицы и следы влаги, которые будут влиять на дальнейшую работу. Обычно это масло сушат в вакууме, так как температура масла уже составляет 85°C, и оно будет высушено в вакууме 70 мм для удаления влаги. Конечное нейтральное масло будет иметь влажность менее 0,1%.

| Нейтрализованная и высушенная спецификация масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 0,1% макс. |

| Мыло PPM | от 70 до 100 частей на миллион* |

| Воск PPM | 1500 |

Отбеливание

Это один из важных этапов всего процесса рафинирования. Когда масло нагревают до 100–105 °C и смешивают с отбеливающим химикатом (кислотно-активированная глина), а также с активированным углем в сосуде под вакуумом при 70 мм рт. удалить глину и углерод. На этом этапе цветовые пигменты и следы мыла PPM будут удалены, а масло обесцвечено и произойдет обесцвечивание. Отфильтрованное масло снова пропускают через полировальные фильтры, чтобы получить прозрачное отбеленное масло.

удалить глину и углерод. На этом этапе цветовые пигменты и следы мыла PPM будут удалены, а масло обесцвечено и произойдет обесцвечивание. Отфильтрованное масло снова пропускают через полировальные фильтры, чтобы получить прозрачное отбеленное масло.

| Отбеленная спецификация масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 3 части на миллион |

| Мыло PPM | НОЛЬ |

| Воск PPM | 1500 |

Депарафинизация

Одним из факторов подсолнечного масла являются его типичные восковые свойства. Подсолнечное масло содержит парафин от 1000 до 1500 частей на миллион в зависимости от сорта семян. Воск придает маслу мутность после рафинирования. Следовательно, необходимо удалить воск, чтобы избежать помутнения масла, а также липкости масла. Нефть на первом этапе будет охлаждаться до 40°C и подаваться в кристаллизаторы, а затем дополнительно охлаждаться до 6°C-9°C в зависимости от требований и температуры окружающей среды с охлажденной водой. После охлаждения от 6 до 8 часов, в некоторых случаях до 16 часов, чтобы получить созревание масла. Затем масло дополнительно фильтруется через пластинчатые фильтры с горизонтальным давлением с системой предварительного покрытия, и отфильтрованное масло не содержит воска. Это масло подвергается дальнейшей дезодорации.

Нефть на первом этапе будет охлаждаться до 40°C и подаваться в кристаллизаторы, а затем дополнительно охлаждаться до 6°C-9°C в зависимости от требований и температуры окружающей среды с охлажденной водой. После охлаждения от 6 до 8 часов, в некоторых случаях до 16 часов, чтобы получить созревание масла. Затем масло дополнительно фильтруется через пластинчатые фильтры с горизонтальным давлением с системой предварительного покрытия, и отфильтрованное масло не содержит воска. Это масло подвергается дальнейшей дезодорации.

| Спецификация депарафинированного масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 3 части на миллион |

| Мыло PPM | НОЛЬ |

| Воск PPM | нет |

Дезодорация

Это последний шаг в процессе очистки. Пищевые масла и жиры сохраняют нежелательный запах и вкус после рафинирования и отбеливания. Эти составляющие удаляются на данном этапе. Дезодорация в основном представляет собой процесс вакуумно-паровой дистилляции, осуществляемый при повышенных температурах для удаления СЖК и других летучих пахучих компонентов, которые вызывают нежелательные привкусы и запахи. Дополнительные преимущества дезодорации включают термическое отбеливание для разрушения каротиноидных пигментов, удаление пестицидов и снижение содержания циклопропеноидных жирных кислот до незначительного уровня, что обеспечивает чистоту масла.

Пищевые масла и жиры сохраняют нежелательный запах и вкус после рафинирования и отбеливания. Эти составляющие удаляются на данном этапе. Дезодорация в основном представляет собой процесс вакуумно-паровой дистилляции, осуществляемый при повышенных температурах для удаления СЖК и других летучих пахучих компонентов, которые вызывают нежелательные привкусы и запахи. Дополнительные преимущества дезодорации включают термическое отбеливание для разрушения каротиноидных пигментов, удаление пестицидов и снижение содержания циклопропеноидных жирных кислот до незначительного уровня, что обеспечивает чистоту масла.

Дезодорация является последней крупной технологической стадией, на которой можно контролировать вкус, запах и многие другие качества пищевого масложирового продукта. Для достижения результатов дезодорация будет проводиться при 250°C в абсолютном вакууме 2 торр. Дезодорированное масло при высокой температуре будет использоваться для обмена тепловой энергией с поступающим в систему маслом, а затем охлаждаться до 45°C, проходить через фильтры полировки и отправляться в резервуар для хранения окончательного очищенного масла.

Вы хотите запустить новый завод по переработке подсолнечного масла или дальнейшее расширение?

Завод по переработке подсолнечного масла, предлагаемый GOYUM, является прочным, универсальным, надежным и эффективным. Этот завод по переработке подсолнечного масла основан на практически проверенной технологии, которая является не только энергоэффективной и экологически чистой, но и экономичной.

Запрос сейчас

(Пожалуйста, заполните форму ниже)

Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму. Макет

Г-н *Г-жа Миссис.

Полное имя *

Должность *

Название компании

Внешний вид

Email *

Телефон *

Сайт

Адрес *

900 10 Layout

Город *

Страна *Выберите странуАфганистанАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливия ( Многонациональное государство of)Бонэйр, Синт-Эстатиус и СабаБосния и ГерцеговинаБотсванаОстров БувеБразилияБританская территория в Индийском океанеБруней-ДаруссаламБолгарияБуркина-ФасоБурундиКабо-ВердеКамбоджаКамерунКанадаКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые острова (острова Килинг)КолумбияКоморские островаКонгоКонго (Демократическая Республика)Острова Кука Коста-РикаХорватияКубаКюрасаоКипрЧехияКот-д’ИвуарДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭсватини (Королевство)ЭфиопияФолклендские (Мальвинские) острова Фарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БиссауГайанаГаитиОстров Херд и острова МакдональдГондурасГонконгВенгрияИсландияИндияИндонезияИран (Исламская Республика) ИракИрландия (Республика)Остров МэнИзраильИталияЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКорея (Республика)КосовоКувейтКыргызстанЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоМада gascarМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезия (Федеративные Штаты)Молдова (Республика) of)МонакоМонголияЧерногорияМонтсерратМароккоМозамбикМьянмаНамибияНауруНепалНидерландыНовая КаледонияНовая ЗеландияНикарагуаНигерНигерияНиуэ Остров НорфолкСеверная Македония (Республика)Северные Марианские островаНорвегияОманПакистанПалауПалестина (штат)ПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныЯма Пирамида из камнейПольшаПортугалияПуэрто-РикоКатарРумынияРоссийская ФедерацияРуандаРеюньонСен-БартельмиСент-Хелена, Вознесение и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияСент-Мартен (французская часть)Сен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапурСинт-Мартен (голландская часть)СловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Джорджия и Южные Сандвичевы островаЮжный СуданИспанияШри-ЛанкаСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияСирийская Арабская РеспубликаТайвань, Китайская РеспубликаТаджикистанТанзания (Объединенная Республика)T ХайландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТуркменистанОстрова Теркс и КайкосТувалуТурцияУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенное Королевство Великобритании и Северной ИрландияМалые отдаленные острова СШАСоединенные Штаты АмерикиУругвайУзбекистанВануатуГород-государство ВатиканВенесуэла (Боливарианская Республика)ВьетнамВиргинские острова (Британские)Виргинские острова (США)Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабвеАландские острова

Пожалуйста, напишите свои полные требования и любую другую информацию, которой вы хотите поделиться с нами *

Прикрепить файл (необязательно)

Нажмите или перетащите файл в эту область, чтобы загрузить его.

Решить этот вопрос (Captcha) *

=

Процесс рафинации подсолнечного масла | Завод по переработке подсолнечного масла

- Дом

- Блог

- Завод по переработке подсолнечного масла Процесс

Категория блога

Подсолнечное масло – древнейшее семя Северной Америки, которое, по имеющимся данным, возделывалось в течение 3000 лет до н.э. и попало в Россию, а оттуда в другие страны. Наиболее подходящая температура для роста семян подсолнечника 20-27°С при обильном поливе. Доступно несколько разновидностей семян, состоящих из 36% масла до 40% масла в зависимости от состояния почвы обрабатываемой площади и вида семян.

Масло, полученное из семян подсолнечника либо с помощью шнекового пресса, либо с помощью процесса экстракции растворителем. Семена будут либо очищены от шелухи, либо будет произведена экстракция целых семян в зависимости от требований к содержанию белка в обезжиренной муке.

Как и другие масла, подсолнечное масло также содержит нежелательные компоненты, такие как камеди, токоферолы, стеролы, воск и свободные жирные кислоты. Эти нежелательные соединения удаляются с помощью стандартного процесса химической очистки.

Запрос котировок

Этапы процесса рафинации подсолнечного масла:

- Обессмоливание

- Нейтрализация

- Промывка водой

- Вакуумная сушка

- Отбеливание

- Депарафинизация

- Дезодорация

Этапы химической очистки подсолнечного масла также аналогичны другим мягким маслам, за исключением дополнительной депарафинизации, поскольку подсолнечное масло содержит парафин, который будет удален в процессе депарафинизации. После депарафинизации масло будет кристально чистым, а вода — белой, которую можно будет принять визуализацией.

Дегуммирование

Подсолнечное масло содержит фосфатиды, как и другие масла, от 0,5% до 1,5% в зависимости от видов и разновидностей семян. Его удаляют с помощью стандартного процесса рафинирования путем добавления 2% воды и от 1 до 1,5 кг пищевой фосфорной кислоты в масло при температуре 60°C и перемешивания в течение 20 минут, а затем путем разделения через центробежные сепараторы. Камедь тяжелой фазы будет перемещена в резервуар для камеди, а легкая фаза рафинированного масла будет передана для выполнения следующего этапа операции, называемого нейтрализацией.

Его удаляют с помощью стандартного процесса рафинирования путем добавления 2% воды и от 1 до 1,5 кг пищевой фосфорной кислоты в масло при температуре 60°C и перемешивания в течение 20 минут, а затем путем разделения через центробежные сепараторы. Камедь тяжелой фазы будет перемещена в резервуар для камеди, а легкая фаза рафинированного масла будет передана для выполнения следующего этапа операции, называемого нейтрализацией.

| Спецификация подачи масла | Сырое подсолнечное масло |

|---|---|

| Емкость подачи | 100 тонн в день |

| МИВ | 0,25% |

| ФФА | 1-2% |

| Перекись мг-эквO2/кг | 5 |

| Фосфор в частях на миллион | 200 – 300 |

| Неомыляемый | 1% |

| Воск PPM | 1500 |

Нейтрализация

Стандартный процесс химической очистки для удаления свободных жирных кислот, хлорофилла и других компонентов с обработкой раствором едкого натра. Масло, полученное в процессе рафинирования, будет нагреваться до температуры 80°C, после чего будет добавлено отмеренное количество раствора каустической соды и отправлено в реактор либо короткой смеси, либо длинной смеси в зависимости от выбранного процесса, в котором свободные жирные кислоты реагируют с каустической содой. соды и образуют мыло в масле. Мыло представляет собой тяжелую фазу, а масло — легкую фазу. Эти две фазы разделяются центробежными сепараторами. Таким образом, масло, полученное на стадии нейтрализации, будет иметь некоторые следы мыла, которые будут удалены на стадии промывки водой.

Масло, полученное в процессе рафинирования, будет нагреваться до температуры 80°C, после чего будет добавлено отмеренное количество раствора каустической соды и отправлено в реактор либо короткой смеси, либо длинной смеси в зависимости от выбранного процесса, в котором свободные жирные кислоты реагируют с каустической содой. соды и образуют мыло в масле. Мыло представляет собой тяжелую фазу, а масло — легкую фазу. Эти две фазы разделяются центробежными сепараторами. Таким образом, масло, полученное на стадии нейтрализации, будет иметь некоторые следы мыла, которые будут удалены на стадии промывки водой.

Промывка водой

После отделения мыла от масла нейтральное масло все еще содержит следы мыла. На этой стадии нейтральное масло смешивают с 10-12% горячей воды с короткодействующей смесью и отделяют через центрифугу. Следы мыла будут удалены. Нейтральное и промытое масло будет отправлено в бак. На этом этапе температура масла будет поддерживаться на уровне 85 – 90°С. Нейтральное масло содержит менее 50 частей на миллион мыла.

Вакуумная сушка

Промытое масло содержит некоторые частицы и следы влаги, которые будут влиять на дальнейшую работу. Обычно это масло сушат в вакууме, так как температура масла уже составляет 85°C, и оно будет высушено в вакууме 70 мм для удаления влаги. Конечное нейтральное масло будет иметь влажность менее 0,1%.

| Нейтрализованная и высушенная спецификация масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 0,1% макс. |

| Мыло PPM | от 70 до 100 частей на миллион* |

| Воск PPM | 1500 |

Отбеливание

Это один из важных этапов всего процесса рафинирования. Когда масло нагревают до 100–105 °C и смешивают с отбеливающим химикатом (кислотно-активированная глина), а также с активированным углем в сосуде под вакуумом при 70 мм рт. удалить глину и углерод. На этом этапе цветовые пигменты и следы мыла PPM будут удалены, а масло обесцвечено и произойдет обесцвечивание. Отфильтрованное масло снова пропускают через полировальные фильтры, чтобы получить прозрачное отбеленное масло.

удалить глину и углерод. На этом этапе цветовые пигменты и следы мыла PPM будут удалены, а масло обесцвечено и произойдет обесцвечивание. Отфильтрованное масло снова пропускают через полировальные фильтры, чтобы получить прозрачное отбеленное масло.

| Отбеленная спецификация масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 3 части на миллион |

| Мыло PPM | НОЛЬ |

| Воск PPM | 1500 |

Депарафинизация

Одним из факторов подсолнечного масла являются его типичные восковые свойства. Подсолнечное масло содержит парафин от 1000 до 1500 частей на миллион в зависимости от сорта семян. Воск придает маслу мутность после рафинирования. Следовательно, необходимо удалить воск, чтобы избежать помутнения масла, а также липкости масла. Нефть на первом этапе будет охлаждаться до 40°C и подаваться в кристаллизаторы, а затем дополнительно охлаждаться до 6°C-9°C в зависимости от требований и температуры окружающей среды с охлажденной водой. После охлаждения от 6 до 8 часов, в некоторых случаях до 16 часов, чтобы получить созревание масла. Затем масло дополнительно фильтруется через пластинчатые фильтры с горизонтальным давлением с системой предварительного покрытия, и отфильтрованное масло не содержит воска. Это масло подвергается дальнейшей дезодорации.

Нефть на первом этапе будет охлаждаться до 40°C и подаваться в кристаллизаторы, а затем дополнительно охлаждаться до 6°C-9°C в зависимости от требований и температуры окружающей среды с охлажденной водой. После охлаждения от 6 до 8 часов, в некоторых случаях до 16 часов, чтобы получить созревание масла. Затем масло дополнительно фильтруется через пластинчатые фильтры с горизонтальным давлением с системой предварительного покрытия, и отфильтрованное масло не содержит воска. Это масло подвергается дальнейшей дезодорации.

| Спецификация депарафинированного масла | Подсолнечное масло |

|---|---|

| ФФА | |

| Влага | |

| Фосфатиды | 3 части на миллион |

| Мыло PPM | НОЛЬ |

| Воск PPM | нет |

Дезодорация

Это последний шаг в процессе очистки. Пищевые масла и жиры сохраняют нежелательный запах и вкус после рафинирования и отбеливания. Эти составляющие удаляются на данном этапе. Дезодорация в основном представляет собой процесс вакуумно-паровой дистилляции, осуществляемый при повышенных температурах для удаления СЖК и других летучих пахучих компонентов, которые вызывают нежелательные привкусы и запахи. Дополнительные преимущества дезодорации включают термическое отбеливание для разрушения каротиноидных пигментов, удаление пестицидов и снижение содержания циклопропеноидных жирных кислот до незначительного уровня, что обеспечивает чистоту масла.

Пищевые масла и жиры сохраняют нежелательный запах и вкус после рафинирования и отбеливания. Эти составляющие удаляются на данном этапе. Дезодорация в основном представляет собой процесс вакуумно-паровой дистилляции, осуществляемый при повышенных температурах для удаления СЖК и других летучих пахучих компонентов, которые вызывают нежелательные привкусы и запахи. Дополнительные преимущества дезодорации включают термическое отбеливание для разрушения каротиноидных пигментов, удаление пестицидов и снижение содержания циклопропеноидных жирных кислот до незначительного уровня, что обеспечивает чистоту масла.

Дезодорация является последней крупной технологической стадией, на которой можно контролировать вкус, запах и многие другие качества пищевого масложирового продукта. Для достижения результатов дезодорация будет проводиться при 250°C в абсолютном вакууме 2 торр. Дезодорированное масло при высокой температуре будет использоваться для обмена тепловой энергией с поступающим в систему маслом, а затем охлаждаться до 45°C, проходить через фильтры полировки и отправляться в резервуар для хранения окончательного очищенного масла.