Содержание

Экструзия как способ повышения эффективности — Latifundist.com

Экструзия как способ повышения эффективности — Latifundist.com

- ТЕМА ДНЯ:

- Аграрний блекаут

Компанія «Бюлер»

27 квітня 2018, 10:00

Экструзия особенно часто применяется в процессах производства готовых завтраков или корма для животных. Однако, возможности внедрения этой технологии также распространяются на производство модифицированной муки и соевого текстурата, используемого в качестве заменителей мяса.

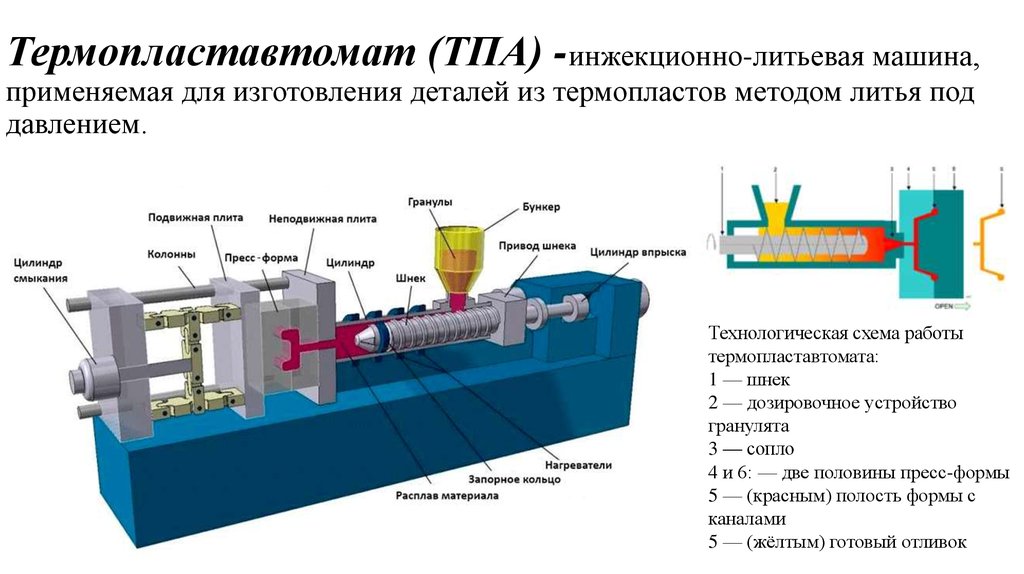

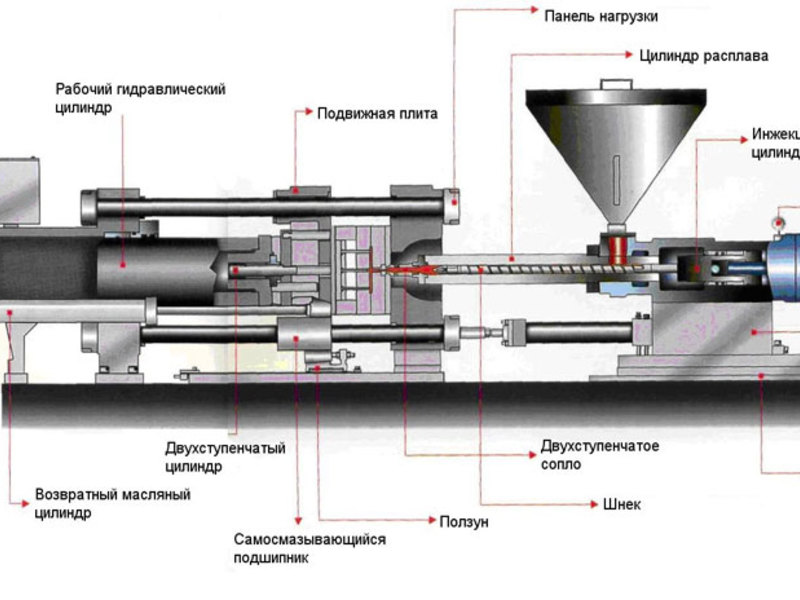

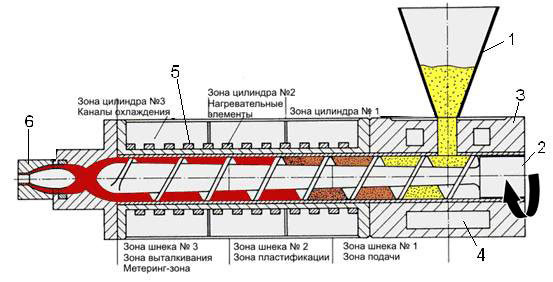

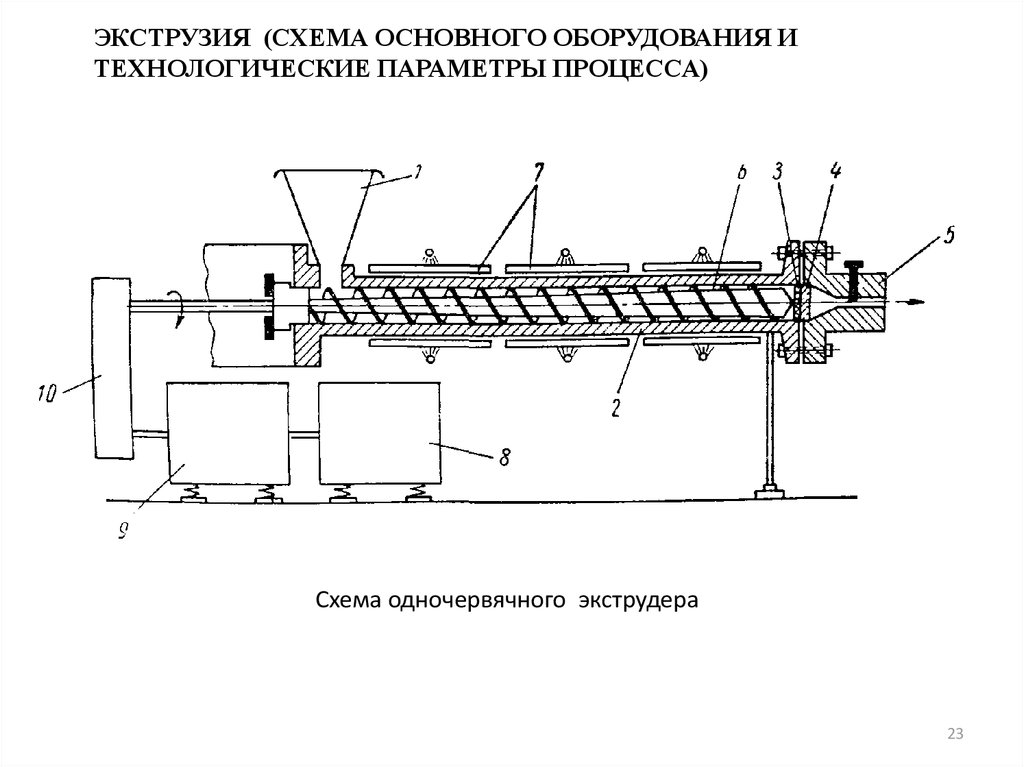

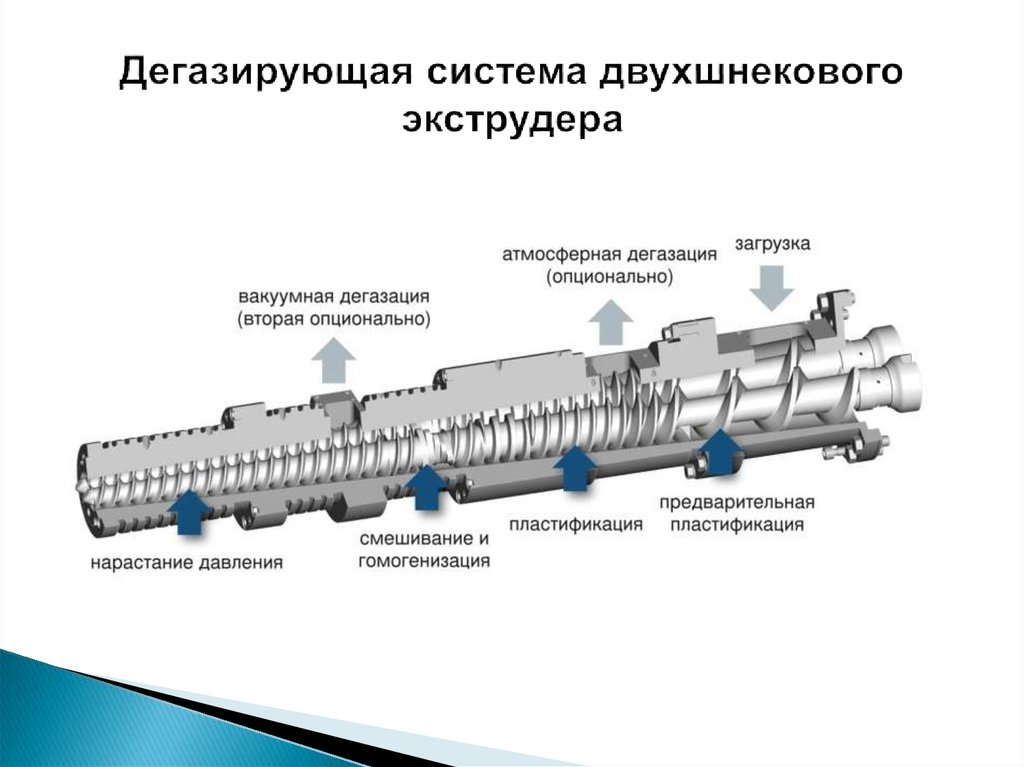

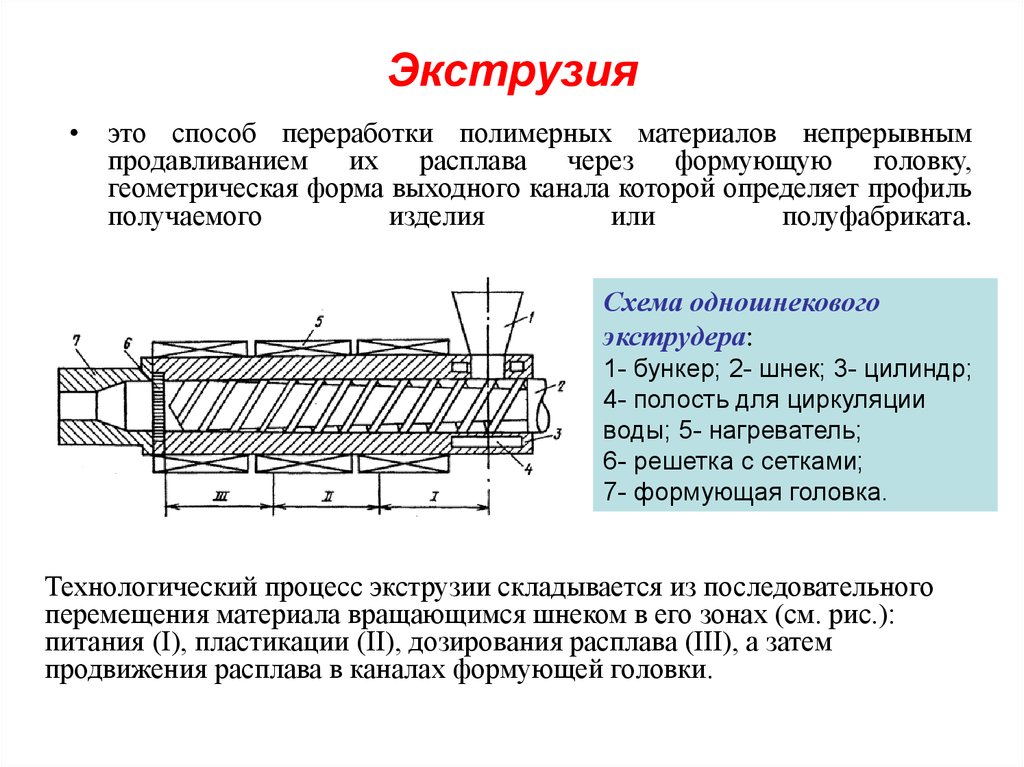

Экструдеры — поистине универсальное оборудование: работая по принципу шнекового транспортера, они выдавливают твердую или вязкую массу под воздействием высокого давления и высокой температуры через формообразующее отверстие. Основной особенностью таких машин является объединение нескольких этапов обработки, таких как смешивание, замес, прессование и формовка, в едином непрерывном процессе. По сравнению с традиционными методами производства данная технология отличается меньшей стоимостью и гораздо большей энергоэффективностью. Важнейшим аспектом также является и точность управления технологическим процессом:

Важнейшим аспектом также является и точность управления технологическим процессом:

«Все параметры, такие как влагосодержание, температура или удельная механическая энергия, могут быть легко настроены и отрегулированы. Одна и та же установка может использоваться для производства различных продуктов с разными характеристиками», — объясняет Конрад Мунц, инженер по экструзионным технологиям в компании Бюлер.

Дополнительным преимуществом является высокая степень воспроизводимости результатов в процессе в процессе экструзии.

Эффективность и универсальность

От зерна до муки, от муки до здорового хлеба

Читать по теме

Горячая или варочная экструзия преимущественно применяется при производстве продуктов питания и кормов для животных. При этом масса подвергается кратковременному нагреву до температуры свыше 100 градусов. На выходе продукта из форсунки пар испаряется и происходит быстрое расширение экструдата. Так, например, изготавливаются такие снеки, как воздушный арахис. Помимо этого, традиционные области применения технологий экструзии включают производство готовых завтраков или кормов для животных.

На выходе продукта из форсунки пар испаряется и происходит быстрое расширение экструдата. Так, например, изготавливаются такие снеки, как воздушный арахис. Помимо этого, традиционные области применения технологий экструзии включают производство готовых завтраков или кормов для животных.

«Варка продукта в экструдере обеспечивает желатинизацию содержащегося в нем крахмала. Только после этого изменения структуры элементы углеводов могут быть переварены человеком и животным», — поясняет Мунц.

За последние годы всё большее количество предприятий пищевой промышленности открыли для себя экструзию как экономически выгодный и надежный процесс конечной обработки различных продуктов на основе углеводов или белков. Следовательно, стремительно увеличилось и количество областей применения этой технологии.

«Например, для зерноперерабатывающей промышленности характерен весьма невысокий коэффициент доходности.

Используя экструдер, мукомольные предприятия могут с относительно небольшими затратами перерабатывать часть побочных продуктов производства, получая из них более ценный продукт, который, при использовании дополнительного функционала, позднее может быть реализован для получения большего дохода», — добавляет Карстен Петри, менеджер по продукции отдела «Экструдированные продукты» компании Бюлер.

Повышение прибыльности производства за счет использования модифицированной муки

В качестве примера применения также можно привести производство модифицированной муки. Этот вид продукции может использоваться в качестве сырья, полуфабриката или добавки к обработанным пищевым продуктам. Такая мука отличается модифицированной способностью к поглощению воды и растворимостью и используется для производства множества продуктов, например, в качестве связующих компонентов, наполнителей или пищевых добавок для продления свежести в хлебобулочных изделиях, в качестве связующих компонентов в супах или соусах или в качестве загустителя для быстрорастворимых напитков.

В процессе производства мука сначала нагревается и подвергается предварительному набуханию в предварительном кондиционере. Далее масса обрабатывается в экструдере и после сушки измельчается до необходимой крупности.

«В процессе экструзии вязкость суспензии муки в воде может быть точно отрегулирована в зависимости от назначения исходной муки», — поясняет это преимущество Мунц.

Экструзия инновационных продуктов

Помимо модифицированной муки методом экструзии могут производиться и новые, прогрессивные продукты, такие как питательная гороховая мука, которая особенно богата пищевыми волокнами и высококачественным белком. Гороховая мука, изготовленная обычным способом, т.е. путем размола сухого гороха, может стать неприятно горькой на вкус.

К тому же, такая мука содержит вредные вещества — ингибиторы протеаз и лектины. Поэтому мука должна производиться только путем обработки гороха в экструдере с последующем его измельчением, что не только снижает содержание вредных веществ, но и обеспечивает превосходные вкусовые качества продукта.

«Экструдированная гороховая мука может использоваться в качестве белковой добавки в различных хлебобулочных изделиях или в качестве основы для таких полуфабрикатов, как концентрат для приготовления хумуса», — отмечает Петри.

При помощи экструдера могут использоваться даже побочные продукты производства, обычно считающиеся отходами, такие как, например, пшеничные отруби. Сегодня, как правило, мукомольные предприятия продают отруби производителям кормов для животных.

Альтернативой этому является изготовление методом экструзии полезных полноценных готовых хлопьев для завтрака на основе отрубей с высоким содержанием клетчатки. Тепловая обработка в экструдере не только убивает бактерии, но и одновременно с этим высвобождает полезные питательные вещества и улучшает вкусовые характеристики продукта. Для мукомольных предприятий особенно привлекательным является обеспечиваемый при этом повышенный коэффициент доходности: сбытовая цена продуктов, изготовленных из отрубей методом экструзии, может быть выше, чем у обыкновенных пшеничных отрубей.

Растущий спрос на заменители мяса

Активно формирующимся рынком с точки зрения возможностей применения экструдеров является производство соевого текстурата под названием TextrudatesTM (защищенное торговое наименование компании Бюлер). Учитывая необходимость обеспечения белком увеличивающегося населения планеты, производство заменителей мяса на растительной основе является быстро развивающимся направлением. Бюлер также разрабатывает новые решения для производства заменителей мяса из растительного сырья.

В рамках такого процесса белковый концентрат подвергается сильному нагреву в экструдере. Под воздействием высоких температур происходит денатурация нативной структуры белка и разрушение непитательных веществ. На выходе из форсунки белковая цепь, в которой белки самостоятельно образуют поперечные связи, выстраивается вновь.

«Такие заменители мяса, производимые в виде сухих или влажных экструдатов, обладают волокнистой структурой, очень похожей на структуру мяса животных.

В отличие, например, от тофу, такие продукты при жевании на самом деле напоминают нежирное мясо», — поясняет Мунц.

Нам нужна «белковая революция»

Читать по теме

Эти продукты особенно интересны для людей, желающих сократить употребление мяса, но пока не готовых полностью отказаться от ассоциируемых с его употреблением ощущений. Еще одним преимуществом является то, что таким образом могут обрабатываться практически все источники растительного белка, такие как горох, клейковина, рис, подсолнечник или картофель, что особенно важно, т.к. всё больше людей стараются найти альтернативу соевому белку.

Будь то модифицированная мука, утилизация побочных продуктов переработки зерна или производство заменителей мяса — в компании Бюлер вы сможете найти походящие передовые технологические решения, многолетний опыт и экспертные знания наших специалистов в области процессов экструзии.

«В наших исследовательских центрах и лабораториях экструзии мы делаем все для того, чтобы помочь нашим клиентам разрабатывать абсолютно новые процессы, отвечающие особенностям их производств, и открывать для себя новые рынки сбыта», — подводит итог Петри.

По материалам журнала «Бюлер»

Компанія «Бюлер»

Дізнавайтесь першими найсвіжіші новини агробізнесу України на нашій сторінці в Facebook, каналі у Telegram, завантажуйте додаток у

AppStore, підписуйтесь на нас у Instagram или на нашу розсилку.

экструзия|корма|сухие завтраки|Bühler|коровы|комбикорм|инновации|модернизация

Матеріали по темі

Текструдаты: здоровая альтернатива мясу

Все дело в тесте

LumoVision: Орудие борьбы с проблемой афлатоксина

Більше

Популярне на сайті

Агробізнес в три кліки: як Андрій Дем’янович наважився під час війни запустити Feodal FMS

Другий хліб, або Як отримувати високий врожай картоплі в умовах посухи

Ринок добрив та ЗЗР падає, насіння соняшника буде в дефіциті, прогнози 2023. Про що ще говорили під час Тrend and Hedge Club

СПОСОБЫ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ ПЛЁНОК: ЭКСТРУЗИЯ ВЫДУВНАЯ И ПЛОСКОЩЕЛЕВАЯ

Способ выдувной и плоскощелевой экструзии – это два главных приёма производства

плёнок из полиэтилена.

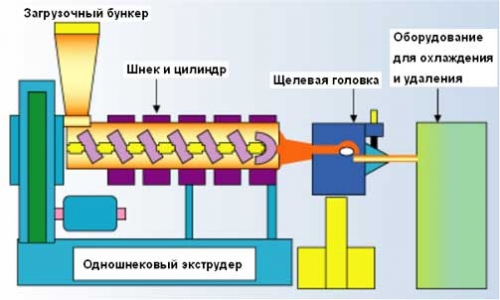

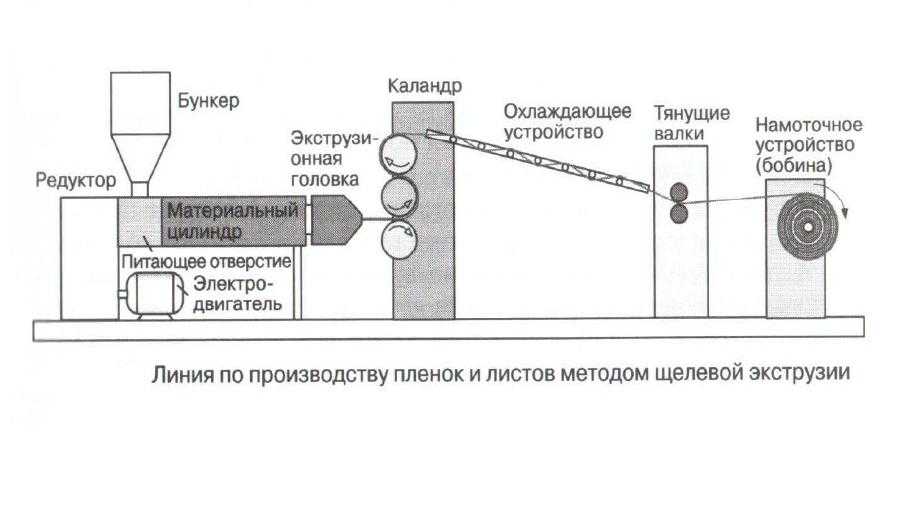

Экструзия, это греческое слово, что значит «толкание», и описывает начало процесса. Экструдер — похож по строению на мясорубку в том смысле, что внутри его есть цилиндр и винт, который вращается, и выталкивает сырьё на выход их него. Вокруг цилиндра находятся нагревательные элементы – за счёт которых, гранулированное сырьё медленно нагревается пока, двигается к выходу экструдера, превращаясь в расплавленную массу как сметана. Далее эта масса пропускается через фильтр, что очистится от мусора, а затем подаётся в голову экструдера – для выдувного или плоскощелевого метода. В двух этих случаях, головка экструзии превращает полимерную массу в плёнку, поэтому она считается главным элементом экструзионного процесса.

ЭКСТРУЗИЯ ВЫДУВНАЯ

Выдувочная головка экструдера, выглядит как шток, внутри него расположен сердечник – дорн, с малыми зазорами. У сердечника проделаны спиралевидные отверстия, чтобы в них попадала расплавленная масса, которая проходит на выход из головки. Плавленая смесь попадает в спирали из специализированных проёмов, которые сделаны в центре дорна, и сплав может подаваться как изнутри, так и снаружи – это зависит от модели головки. Во втором этапе самое короткое время очистки каналов достигается при смене формул, и уменьшается подгар некоторого сырья, который может быть чувствителен к перегреву, так как смесь находится только в спиралях. Терморегуляторы и кольцевой нагреватель используются для поддержания заданной температуры во время нагрева головки. В зависимости от вида произведённой плёнки, экструзионное выдувание может быть, как верхним, так и нижним. Прочность тонкой плёнки при растягивании в любом направлении сравнимо не высокая, поэтому готовая плёнка в результате этого метода, считается – неориентированной.

Плавленая смесь попадает в спирали из специализированных проёмов, которые сделаны в центре дорна, и сплав может подаваться как изнутри, так и снаружи – это зависит от модели головки. Во втором этапе самое короткое время очистки каналов достигается при смене формул, и уменьшается подгар некоторого сырья, который может быть чувствителен к перегреву, так как смесь находится только в спиралях. Терморегуляторы и кольцевой нагреватель используются для поддержания заданной температуры во время нагрева головки. В зависимости от вида произведённой плёнки, экструзионное выдувание может быть, как верхним, так и нижним. Прочность тонкой плёнки при растягивании в любом направлении сравнимо не высокая, поэтому готовая плёнка в результате этого метода, считается – неориентированной.

ЭКСТРУЗИЯ ПЛОСКОЩЕЛЕВАЯ

Задача распределительного устройства в этом этапе заключается в том, чтобы распределить массу по всей плоскости плоскощелевой головки, благодаря тому, что ядро процесса является экструдер, который подаёт массу через фильтр в ёмкость для распределения. Модель плоскощелевой головки включает в себя две пластины, между ними имеются зазоры, которые регулируются термо штифтами, они расположены по всей головки, и заданное количество плавленой массы вытекает на поливной барабан, который вращается под головкой. Цель барабана – сплав быстро охладить, и превратить в плёнку, (поэтому и такое название этого метода) – охлаждение происходит от промышленного водяного холодильника оборотной водой.

Модель плоскощелевой головки включает в себя две пластины, между ними имеются зазоры, которые регулируются термо штифтами, они расположены по всей головки, и заданное количество плавленой массы вытекает на поливной барабан, который вращается под головкой. Цель барабана – сплав быстро охладить, и превратить в плёнку, (поэтому и такое название этого метода) – охлаждение происходит от промышленного водяного холодильника оборотной водой.

Для изменения толщины плёнки, необходимо замедлить или ускорить работу барабана, это облегчает процесс перехода на новейшую продукцию и снижает нагрузку работы рабочего персонала

С Уважением Упаковка-Воронеж .

Сравнение различных типов процессов экструзии

Дата публикации: 18 января 2019 г. | Категория: Уплотнения | теги: Экструзия, Металл, металлообработка

Фото: Wikimedia Commons

Экструзия — это производственный процесс, который включает продавливание основного металла через предварительно сформированную матрицу для создания объектов определенной формы и профиля. Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Холодное выдавливание

При холодном выдавливании металл продавливается через головку при комнатной или близкой к ней температуре. Металл, используемый в холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель матрицы, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Некоторые из наиболее распространенных металлов, используемых при холодной экструзии, включают следующие:

- Алюминий

- Медь

- Ниобий

- Сталь

- Свинец

- Олово

Горячая экструзия

Горячая экструзия, с другой стороны, включает в себя нагрев металла при высоких температурах и последующее продавливание его через головку в расплавленном состоянии. В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Некоторые из наиболее распространенных металлов, используемых в горячей экструзии, включают следующие:

- Магний

- Медь

- Сталь

- Алюминий

- Никель

Фрикционная экструзия

Есть также фрикционная экструзия. Этот современный процесс экструзии, изобретенный Институтом сварки в 1990-х годах, включает автоматическое вращение металлических заготовок или заготовок в зависимости от положения матрицы. Когда матрица вращается, она выделяет тепло из-за трения металла о металл вокруг входа в матрицу. Это тепло позволяет металлу легче проходить через матрицу. Фрикционная экструзия — это эффективный и действенный процесс, который набирает популярность среди производителей.

Фрикционная экструзия — это эффективный и действенный процесс, который набирает популярность среди производителей.

Микроэкструзия

Наконец, микроэкструзия — это относительно новый тип процесса экструзии, который характеризуется возможностью создания небольших объектов микроразмера. В частности, поперечное сечение штампа поддерживает основной металл толщиной всего 1 миллиметр. Как и экструзия трением, это современный процесс, изобретенный в 1990-х годах. Но из-за высокотехнологичной природы создания таких маленьких штампов, способных выдерживать такое давление, он не получил такого же уровня популярности, как его фрикционный аналог. Конечно, это может измениться по мере того, как в микроэкструзии появляются новые достижения.

Теги: Экструзия, Металл, металлообработка

Методы экструзии: Технология пластмасс

- Главная

- Новости экструзионного оборудования

- Основы

- Процесс экструзии

- Что такое экструзия профиля?

- Методы экструзии

- Оборудование

- Словарь терминов

- Исправление проблем

- Технические статьи

Методы экструзии

Путем пластификации различают процессы сухой и мокрой экструзии, а за счет повышения давления различают непрерывные и прерывистые процессы экструзии

/экструзия пленки и т. д.

д.

Экструзия профилей

Процесс экструзии профилей, таких как соломинки для питья и медицинские трубки, производится так же, как и обычный процесс экструзии, вплоть до формы. Помещение штифта или оправки внутрь матрицы выдавливает полые секции, и в большинстве случаев положительное давление прикладывается к внутренним полостям через штифт.

Трубки с несколькими просветами (отверстиями) должны использовать инструменты, предназначенные для специальных применений. Для этих приложений инструмент изготавливается путем размещения более одного штифта в центре матрицы для получения необходимого количества люменов. В большинстве случаев на эти штифты подается давление воздуха из разных источников. Таким образом, размеры отдельных просветов можно регулировать, регулируя давление отдельных штифтов.

Коэкструзия

Коэкструзия – это экструзия нескольких слоев материала одновременно. Этот тип экструзии использует два или более экструдеров для расплавления и подачи постоянной объемной производительности смол различной вязкости к одной головке и экструзии смолы в желаемой форме. Этот процесс можно использовать в различных процессах экструзии (выдувание пленки, профиля или листа). Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, подающих материалы.

Этот процесс можно использовать в различных процессах экструзии (выдувание пленки, профиля или листа). Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, подающих материалы.

Существует множество причин, по которым производитель может предпочесть коэкструзии однослойной экструзии. Одним из примеров является производство виниловых ограждений, где коэкструзия используется для адаптации слоев в зависимости от того, подвергаются ли они воздействию погодных условий или нет. Обычно тонкий слой компаунда, который содержит дорогие добавки, устойчивые к атмосферным воздействиям, экструдируется снаружи, в то время как внутри находится пакет добавок, который больше подходит для ударопрочности и структурных характеристик.

Экструзионное покрытие

Экструзионное покрытие используется в процессе производства пленки с раздувом или литьем для нанесения дополнительного слоя на существующий рулон бумаги, фольги или пленки. Например, этот процесс можно использовать для улучшения характеристик бумаги путем покрытия ее полиэтиленом, чтобы сделать ее более водостойкой. Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов.

Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов.

Экструзия листа/пленки

Для таких продуктов, как пластиковый лист или пленка, охлаждение достигается путем протягивания материала через набор охлаждающих валков, обычно 3 или 4. Слишком быстрое движение материала создает нежелательное состояние, называемое «нервом», которое в основном представляет собой недостаточное время контакта, отведенное для рассеивания тепла, присутствующего в экструдированном пластике. При экструзии листа эти валки не только обеспечивают необходимое охлаждение, но и определяют толщину листа и текстуру поверхности.

Часто коэкструзия используется для нанесения одного или нескольких слоев поверх основного материала для получения определенных свойств, таких как УФ-поглощение, мягкое прикосновение или «сцепление», матовая поверхность или отражение энергии, где это необходимо.

Распространенным постэкструзионным процессом для пластиковых листов является термоформование, при котором лист нагревается до мягкости, а затем формуется с помощью пресс-формы в новую форму. Термоформование может варьироваться от изогнутых деталей до более сложных форм, таких как корпуса компьютеров. Эти более сложные формы, которые часто напоминают детали, полученные литьем под давлением, могут быть связаны с различными возможностями термоформования, такими как вставки, вырезы и разделенные формы.

Термоформование может варьироваться от изогнутых деталей до более сложных форм, таких как корпуса компьютеров. Эти более сложные формы, которые часто напоминают детали, полученные литьем под давлением, могут быть связаны с различными возможностями термоформования, такими как вставки, вырезы и разделенные формы.

Экструзия пластиковых листов и пленки на бумагу является основой индустрии упаковки жидких продуктов. Этот процесс используется в картонных коробках для сока, винных коробках, а также в пищевой упаковочной промышленности.

Экструзия пленки с раздувом

Этот процесс используется для производства пластиковой пленки для таких продуктов, как сумки для покупок . Пленка с раздувом похожа на любую обычную экструзию, пока не достигнет головки. Головка представляет собой вертикальный цилиндр с кольцевым отверстием, похожим на головку для экструзии труб. Расплавленная смола вытягивается вверх из матрицы парой зажимные ролики высоко над матрицей. Изменение скорости этих прижимных роликов изменит калибр или толщину стенки пленки. Вокруг головки находится охлаждающее кольцо , которое обдувает воздухом трубку с пленкой, когда она проходит мимо. Воздушный поток охлаждает пленку по мере ее движения вверх. В центре головки находится желоб для выпуска воздуха, через который сжатый воздух может нагнетаться внутрь экструдированного цилиндрического профиля, регулируя объем пузырьков. Затем пленку можно разрезать, намотать, напечатать или разрезать по фигурам и запечатать в пакеты или другие предметы.

Вокруг головки находится охлаждающее кольцо , которое обдувает воздухом трубку с пленкой, когда она проходит мимо. Воздушный поток охлаждает пленку по мере ее движения вверх. В центре головки находится желоб для выпуска воздуха, через который сжатый воздух может нагнетаться внутрь экструдированного цилиндрического профиля, регулируя объем пузырьков. Затем пленку можно разрезать, намотать, напечатать или разрезать по фигурам и запечатать в пакеты или другие предметы.

Экструзия компаунда

Экструзия компаунда — это процесс, при котором один или несколько полимеров смешиваются с добавками для создания пластичного компаунда. Исходным сырьем могут быть гранулы, порошок и/или жидкости, но продукт обычно находится в форме гранул и используется в других процессах формования пластмасс, таких как экструзия и литье под давлением. Размеры машин варьируются от крошечных лабораторных машин до самых больших экструдеров в отрасли, производительностью до 20 тонн в час, которые используются химическими компаниями, производящими базовые смолы.

Используя экструдер, мукомольные предприятия могут с относительно небольшими затратами перерабатывать часть побочных продуктов производства, получая из них более ценный продукт, который, при использовании дополнительного функционала, позднее может быть реализован для получения большего дохода», — добавляет Карстен Петри, менеджер по продукции отдела «Экструдированные продукты» компании Бюлер.

Используя экструдер, мукомольные предприятия могут с относительно небольшими затратами перерабатывать часть побочных продуктов производства, получая из них более ценный продукт, который, при использовании дополнительного функционала, позднее может быть реализован для получения большего дохода», — добавляет Карстен Петри, менеджер по продукции отдела «Экструдированные продукты» компании Бюлер. В отличие, например, от тофу, такие продукты при жевании на самом деле напоминают нежирное мясо», — поясняет Мунц.

В отличие, например, от тофу, такие продукты при жевании на самом деле напоминают нежирное мясо», — поясняет Мунц.