Содержание

Основные процессы сахарного производства | Тепло-Поліс

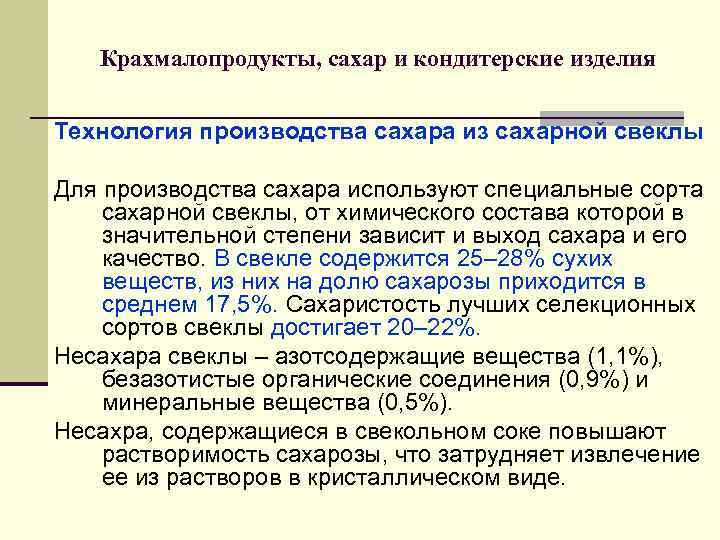

На Украине переработка сахарной свеклы и производство сахара происходят сезонно (с середины августа по середину января).

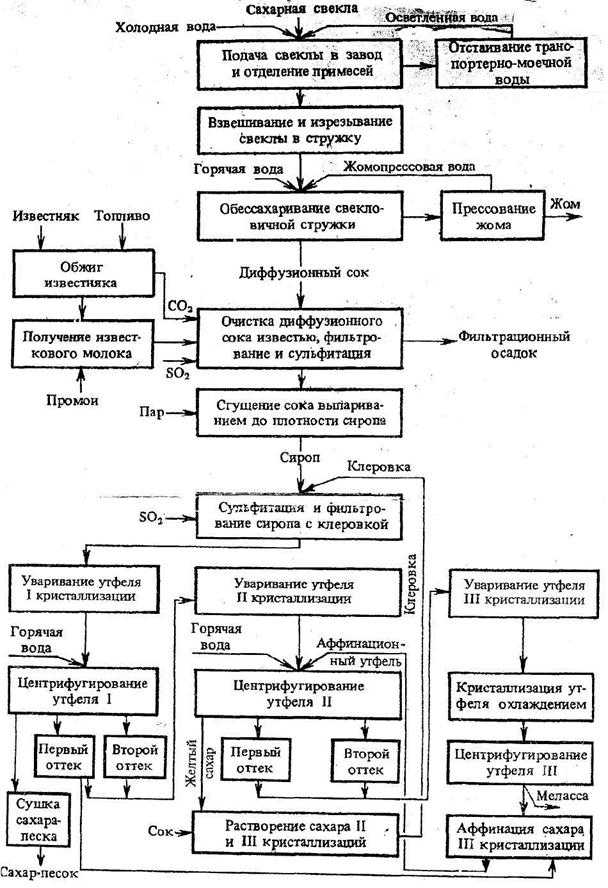

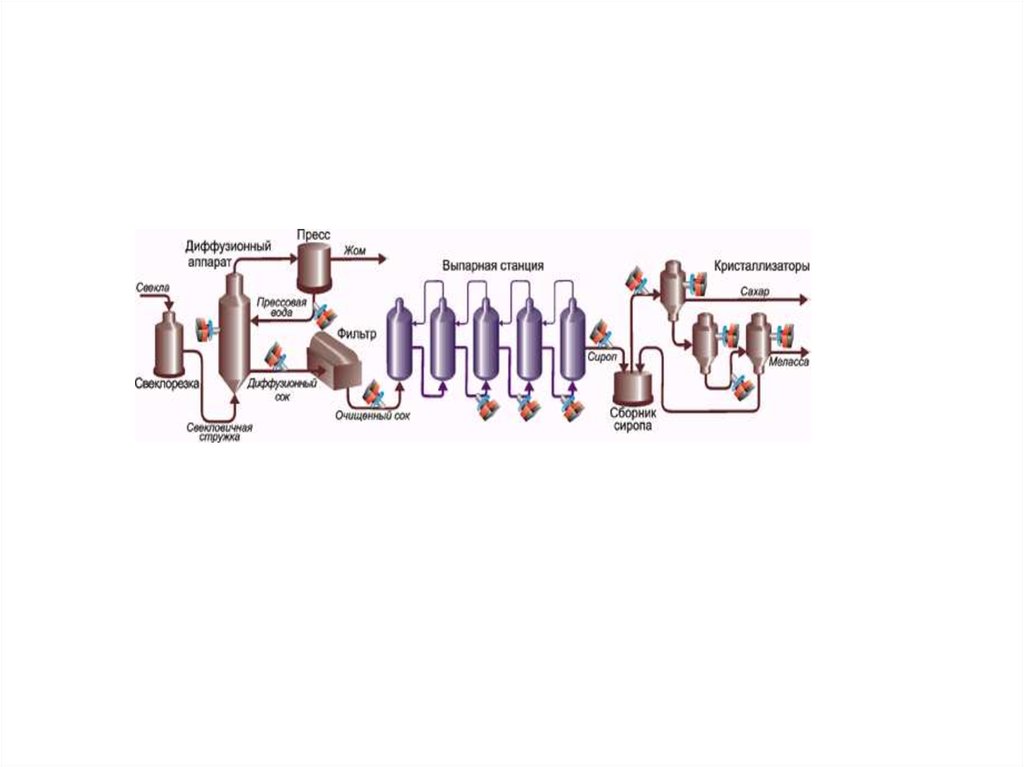

1. Диффузия

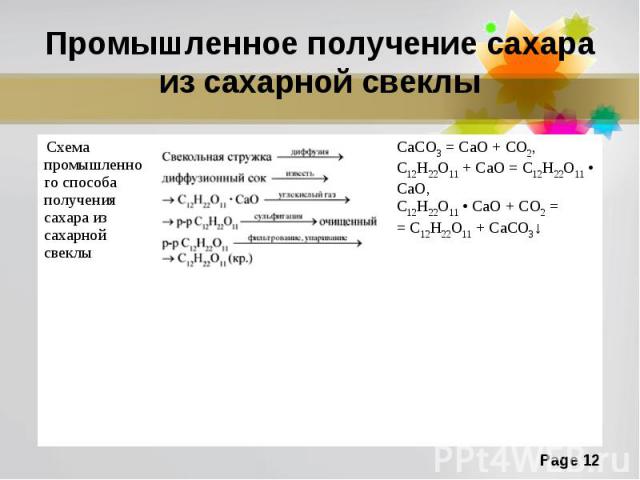

Сахар, содержащийся в свекле, извлекают экстракцией (диффузией). Для этой цели свеклу измельчают в тонкую стружку на свеклорезках. Свекловичная стружка подает в диффузионный аппарат с горячей водой температурой 750С.

В процессе диффузии получается сырой (диффузионный) сок, а оставшаяся после выделения сока стружка называется жомом. Жом отжимают до содержания сухих веществ- 22% и используют в качестве корма для скота. Жомопрессовую воду возвращают на диффузию. Диффузионный сок направляется на очистку.

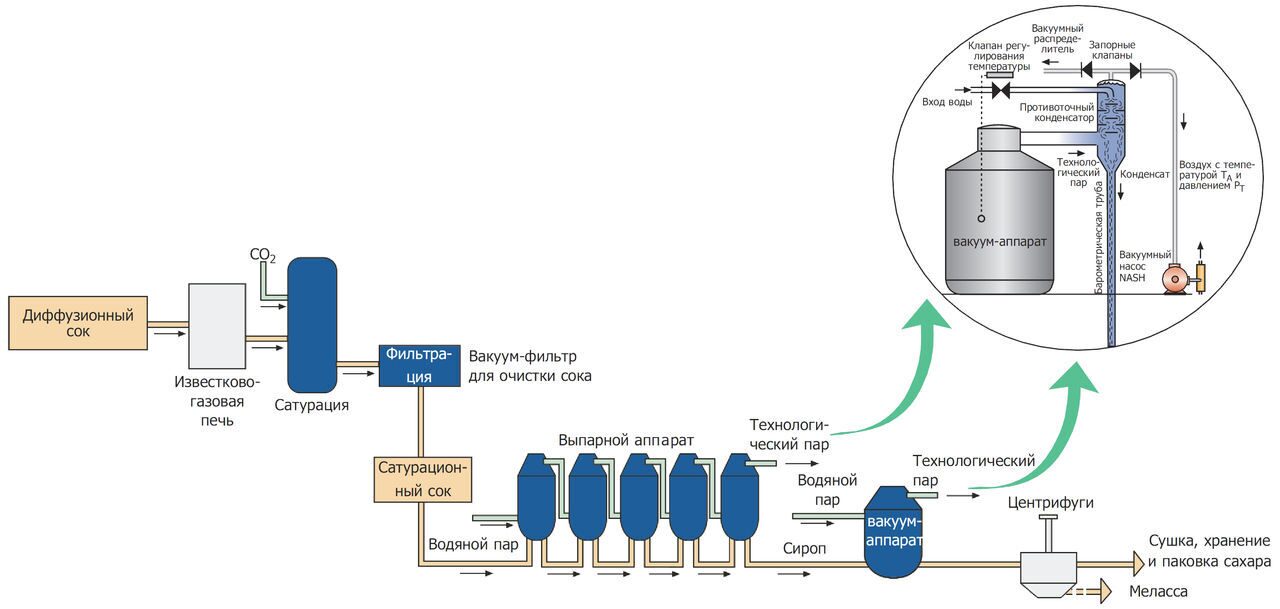

2. Очистка диффузионного сока

2.1. Основные операции

2.1.1. Предварительная дефекация.

Целью предварительной дефекации является нейтрализация кислот диффузионного сока, коагуляция и осаждение в осадок значительной части коллоидных веществ и других несахаров. Процесс предварительной дефекации позволяет при постоянном добавлении извести добиться постепенного нарастания щелочности, при этом достигаются благоприятные условия для коагуляции (pH 11.0 и более низких его значениях), что дает возможность заметно ускорить фильтрование сока I сатурации, т.е. позволяет выполнить цепь процесса предварительной дефекации. Добавление сгущенной суспензии осадка сока I сатурации в зону со значением pH<10 дает возможность получить осадок с лучшими фильтрационными свойствами, т.к. выпадающие в осадок частицы коагулята ионы Ca2+ будут связываться частицами возврата, содержащими CaCO3, в более жесткие агрегаты. Здесь происходят реакции коагуляции и осаждения. Ионы Ca2+ вступают в реакцию с анионами щавелевой, лимонной, винной, оксилимонной и фосфорной кислот, образуя соли Са, нерастворимые в воде. Осаждение происходит постепенно в интервале pH 9.0-11.5 вместе с агрегатами высокомолекулярных соединений. Полностью они выпадают в осадок лишь на сатурации после снижения щелочности в результате адсорбции анионов карбонатом Ca2+ и осаждения Ca2+ в виде CaCO3.

Процесс предварительной дефекации позволяет при постоянном добавлении извести добиться постепенного нарастания щелочности, при этом достигаются благоприятные условия для коагуляции (pH 11.0 и более низких его значениях), что дает возможность заметно ускорить фильтрование сока I сатурации, т.е. позволяет выполнить цепь процесса предварительной дефекации. Добавление сгущенной суспензии осадка сока I сатурации в зону со значением pH<10 дает возможность получить осадок с лучшими фильтрационными свойствами, т.к. выпадающие в осадок частицы коагулята ионы Ca2+ будут связываться частицами возврата, содержащими CaCO3, в более жесткие агрегаты. Здесь происходят реакции коагуляции и осаждения. Ионы Ca2+ вступают в реакцию с анионами щавелевой, лимонной, винной, оксилимонной и фосфорной кислот, образуя соли Са, нерастворимые в воде. Осаждение происходит постепенно в интервале pH 9.0-11.5 вместе с агрегатами высокомолекулярных соединений. Полностью они выпадают в осадок лишь на сатурации после снижения щелочности в результате адсорбции анионов карбонатом Ca2+ и осаждения Ca2+ в виде CaCO3. Также идут реакции коагуляции и осаждения высокополимеров. Коагулируют белки, сапонины, красящие вещества.

Также идут реакции коагуляции и осаждения высокополимеров. Коагулируют белки, сапонины, красящие вещества.

2.1.2. Основная дефекация.

Главной задачей основной дефекации является разложение амидов кислот (солей аммония), омыление жиров, а также создание избытка извести необходимого для получения достаточного количества осадка СаСО3 на 1-й сатурации.

Полностью провести реакцию разложения на основной дефекации нельзя, но стремиться к этому нужно, т.к. незаконченные реакции разложения приводят к:

— разложению инвертного сахара, при этом снижается рH и повышается цветность;

— падению щелочности на выпарке;

— усилению пенообразования.

На основной дефекации подается избыток извести, что дает возможность получать на I сатурации сок с мелкими однородными кристаллами CaCO3, обладающей повышенной фильтрационной и адсорбционной способностью.

2.1.3. I сатурация

Цель первой сатурации — очистка сока методом адсорбции и получение осадка CaCO3 с хорошими фильтрационными и седиментационными свойствами. В процессе сатурации происходит адсорбция солей Са и некоторых кислот, представляющих собой продукты щелочного распада инвертного сахара, образовавшегося на основной дефекации. Особое значение имеет адсорбция поверхностно-активных веществ, замедляющих процесс кристаллизации и ухудшающих качество продукции.

В процессе сатурации происходит адсорбция солей Са и некоторых кислот, представляющих собой продукты щелочного распада инвертного сахара, образовавшегося на основной дефекации. Особое значение имеет адсорбция поверхностно-активных веществ, замедляющих процесс кристаллизации и ухудшающих качество продукции.

Сатурацию проводят при температуре 80-85 0С, рН 10,8-11,4 и время выдержки 8-10 мин. На 1-й сатурации при обработке дефекованного сока диоксидом углерода образуются кристаллы карбоната кальция, на поверхности которых адсорбируются несахара. Коэффициент использования сатурационного газа на 1-й сатурации составляет 60-65%. После проведения 1-й сатурации сок нагревают в ширококанальных пластинчатых теплообменниках до температуры 85-90 0 С и направляют на фильтрацию. Осадок карбоната кальция с адсорбируемыми несахарами и коагулянтом (фильтрационный осадок) выводят в отходы. Сатурацию проводят в две стадии: первая и вторая (с промежуточным отделением осадка несахаров) для того, чтобы предотвратить обратный переход в раствор несахаров выпавших в осадок на стадиях предварительной дефекации и основной дефекации. Дополнительной дефекацией перед II сатурацией достигают разложение оставшихся в соке редуцирующих веществ и дополнительного разложения амидов, повышается эффект очистки и уменьшается содержание солей Са.

Дополнительной дефекацией перед II сатурацией достигают разложение оставшихся в соке редуцирующих веществ и дополнительного разложения амидов, повышается эффект очистки и уменьшается содержание солей Са.

2.1.4. II сатурация

II сатурация необходима для промежуточного отделения осадка несахаров при избыточной щелочности, которая необходима для предотвращения перехода осажденных солей Са снова в раствор сока. При проведении II сатурации нужно как можно полнее осадить ионы Са, довести активную щелочность до такой величины, которая обеспечивала бы эффективное проведение сульфитации и минимальное разложение сахарозы при выпаривании, получение термоустойчивого сока и сиропа. Неполное удаление солей кальция из сока приводит к образованию накипи в теплообменных аппаратах.

Сок перед 2-й сатурацией нагревают в пластинчатых теплообменниках до температуры 92-95 0 С, добавляют известь в количестве 0,1-0,5%, проводят вторую дефекацию, а затем обрабатывают сок сатурационным газом (2-ая сатурация), рН сока 2-й сатурации 9-9,5, время 10 мин, коэффициент использования сатурационного газа 50-55%. После 2-й сатурации сок фильтруют (дисковые фильтры).

После 2-й сатурации сок фильтруют (дисковые фильтры).

2.1.5. Сульфитация

Основные цели сульфитации: обесцвечивание (осветление) соков путем восстановления красящих веществ в бесцветные соединения, уменьшение щелочности и вязкости сиропа для улучшения условий фильтрации.

Температура 80-85 0С; оптимальная рН 8,5-8,8; время сульфитации 5-10 мин; чистота очищенного сока 89-96%.

2.1.6. Окончательная фильтрация.

2.2. Технологический процесс очистки диффузионного сока.

Диффузионный сок предварительно очищают в ловушках непрерывного действия от взвешенных частиц. Далее сок поступает в подогреватели (ширококанальные пластинчатые теплообменники) для нагрева до температуры 850С и затем направляется в преддефекатор непрерывного действия. В преддекатор подают 0,2-0,3% оксида кальция СаО к массе свеклы. В преддефекаторе плавное увеличение рН сока даёт возможность каждой группе коллоидных частиц коагулировать при определённом нужном для неё значении рН. На преддефекации, где сок достигает метастабильного состояния pH 8.5-9.5, вводится вся сгущенная суспензия сока II сатурации, а также 150% к массе свеклы сока I сатурации (нефильтрованного). Холодная преддефекация (температура до 50 0С) длится (20-30) минут, теплая (температура 50-60 0С) — 15 минут. Из преддефекатора сок без подогрева поступает в аппарат на холодную (теплую) основную дефекацию, где смешивается с известковым молоком (1-1.8)% CaO массы свеклы. Оптимальная длительность холодной дефекации (20-30) минут, теплой — 15 минут. После холодной дефекации сок нагревается до температуры (85-90) 0С в подогревателях (ширококанальных пластинчатых теплообменниках) и подается в дефекатор (горячая дефекация), где выдерживается 10 минут. На выходе из дефекатора к соку добавляется известковое молоко (0.5-0.7)% СаО к массе свеклы для повышения фильтровальных свойств сока I сатурации. Далее дефекованный сок поступает в циркуляционный сборник, где смешивается с 5-7 кратным количеством сока I сатурации, рециркулируемого по внешнему контуру, и в аппарате I сатурации сатурируется в течение 10 минут до pH 10.

На преддефекации, где сок достигает метастабильного состояния pH 8.5-9.5, вводится вся сгущенная суспензия сока II сатурации, а также 150% к массе свеклы сока I сатурации (нефильтрованного). Холодная преддефекация (температура до 50 0С) длится (20-30) минут, теплая (температура 50-60 0С) — 15 минут. Из преддефекатора сок без подогрева поступает в аппарат на холодную (теплую) основную дефекацию, где смешивается с известковым молоком (1-1.8)% CaO массы свеклы. Оптимальная длительность холодной дефекации (20-30) минут, теплой — 15 минут. После холодной дефекации сок нагревается до температуры (85-90) 0С в подогревателях (ширококанальных пластинчатых теплообменниках) и подается в дефекатор (горячая дефекация), где выдерживается 10 минут. На выходе из дефекатора к соку добавляется известковое молоко (0.5-0.7)% СаО к массе свеклы для повышения фильтровальных свойств сока I сатурации. Далее дефекованный сок поступает в циркуляционный сборник, где смешивается с 5-7 кратным количеством сока I сатурации, рециркулируемого по внешнему контуру, и в аппарате I сатурации сатурируется в течение 10 минут до pH 10. 8-11.6. Затем сок самотеком поступает в сборник и насосом через подогреватель (ширококанальный пластинчатый теплообменник) перекачивается в напорный сборник, расположенный примерно на высоте 6 м над листовыми фильтрами.

8-11.6. Затем сок самотеком поступает в сборник и насосом через подогреватель (ширококанальный пластинчатый теплообменник) перекачивается в напорный сборник, расположенный примерно на высоте 6 м над листовыми фильтрами.

В ФИЛСах (рамка фильтровальная) сок I сатурации разделяется на фильтрат и сгущенную суспензию. Достоинствами ФИЛС являются: простота конструкции, малая металлоемкость, малая занимаемая площадь, в 3-5 раз меньше затрат времени на фильтрование, а так же более высокое (в 1.5-2 раза) содержание твердой фазы в суспензии, что повышает производительность вакуум-фильтров.

Суспензия через нижний сборник и верхний напорный сборник направляется в вакуум-фильтры, где после отделения и промывания фильтрованный осадок выводится в отходы, а фильтрат отделяется в ресивере и смешивается с нефильтрованным соком I сатурации в нижнем сборнике.

Применение вакуум-фильтров обусловлено полным отделением частиц осадка от сока и промывки осадка от сахарозы.

К фильтрованному соку, поступающему из ФИЛС, добавляют известковое молоко 0. 2-0.5% СаО к массе свеклы, нагревают смесь с помощью пластинчатых теплообменников до температуры 92-950С и в течение 4-5 минут подвергают дополнительной дефекации в дефекаторе.

2-0.5% СаО к массе свеклы, нагревают смесь с помощью пластинчатых теплообменников до температуры 92-950С и в течение 4-5 минут подвергают дополнительной дефекации в дефекаторе.

Из дефекатора сок самотеком поступает в сатуратор, где в течение 20 минут сатурируется до оптимальной щелочности 0.01-0.025% СаО (pH 9-9.5), затем насосом через нижний сборник перекачивается в напорный сборник, фильтруется на листовых фильтрах и подается в сульфитатор, где его обрабатывают сульфитированным газом 10-12% SO2 до щелочности 0.05-0.1% CaO (pH 8.5-8.8).

Сульфитированный газ получают путем сжигания серы в серосжигательных печах. Газ охлаждают в сублиматоре и вентилятором подают в нижнюю часть сульфитатора. Сульфитированый сок в начале насосом подается на дисковые фильтры. Фильтрованный сок направляют на выпарную станцию.

Сгущенная суспензия сока II сатурации из сборника возвращается на преддефекацию, где кристаллы карбоната кальция этой суспензии, обладающие достаточно высоким положительным x-потенциалом, используются как затравочные центры для осаждения коагулирующих несахаров.

При переработке свеклы хорошего качества применяют более простую схему очистки диффузионного сока с горячей оптимальной преддефекацией (когда диффузионный сок нагревают с помощью теплообменников FREE FLOW до температуры 85-90 0С и вводят в него сразу всю известь, необходимую для достижения оптимального pH), возвратом сока или сгущенной суспензии сока I сатурации на преддефекацию, горячей основной дефекацией, без дефекации перед II сатурацией.

Преимущество типовой схемы перед схемой очистки диффузионного сока с горячей оптимальной преддефекацией состоит в том, что холодная (теплая) прогрессивная преддефекация с противоточным движением извести и сока позволяет полнее осадить вещества коллоидной дисперсности, не разлагая их в щелочной среде, и получить плотный и устойчивый к пептизации коагулят.

При возврате сгущенной суспензии сока II сатурации (вместо нефильтрованного сока или сгущенной суспензии сока I сатурации) в несколько раз уменьшается рециркуляция больших масс сока, что положительно влияет на его термоустойчивость и качество.

В процессе холодной основной дефекации в соке растворяется в 3-4 раза больше извести, чем при горячей. Позднее, когда сок нагревается, и проводится горячая дефекация, большая часть растворенной извести в осадок не выпадает, а осаждается в пересыщенном состоянии, что обеспечивает более глубокое разложение несахаров. Для этой же цели предназначена и дополнительная дефекация перед II сатурацией. Кроме разложения несахаров, введение извести перед II сатурацией дает возможность повысить эффективность адсорбционной очистки сока карбонатом кальция.

Все основные мероприятия, позволяющие добиться максимально возможного выхода сахара необходимого качества при переработке свеклы пониженного качества, заложены в типовой схеме.

К дополнительным радикальным мероприятиям по повышению качества и выхода сахара можно отнести отделение преддефекованного осадка, замену сока I сатурации при возврате на преддефекацию сгущенной суспензии.

В качестве экстремальной меры можно использовать проведение «мгновенной» дефекации, т. е. осуществление дефекосатурации при пониженном значении pH. В этом случае, чтобы устранить вспенивание диффузионного сока в предсатураторе, его предварительно нагревают с помощью широкаканальных пластинчатых теплообменников до 55-600С, смешивают с суспензией сока II или I сатурации до pH 8.5-9.0 и подают в сборник-рециркулятор внешнего рециркуляционного контура предсатуратора.

е. осуществление дефекосатурации при пониженном значении pH. В этом случае, чтобы устранить вспенивание диффузионного сока в предсатураторе, его предварительно нагревают с помощью широкаканальных пластинчатых теплообменников до 55-600С, смешивают с суспензией сока II или I сатурации до pH 8.5-9.0 и подают в сборник-рециркулятор внешнего рециркуляционного контура предсатуратора.

3. Сгущение сока до сиропа

После очистки сока в нем содержится около 15 % СВ (сухих веществ), следовательно воды содержится — 85%. Для того чтобы получить сахарозу в кристаллическом виде путём кристаллизации из пересыщенного раствора, его необходимо сгустить, т.е. удалить большое количество воды. Удаление воды из сока всегда производится в два этапа:

— сначала удаляют воду на выпарной установке до содержания сухих веществ (СВ) в сиропе 65%;

— затем густой сироп смешивают с клеровкой (раствором желтого сахара), обрабатывают адсорбентами, направляют на сульфитацию (рН=7,5), подогревают в пластинчатых теплообменниках, фильтруют и направляют в вакуум-аппараты, где концентрацию сухих веществ доводят до 92,5%.

Причиной двукратного выпаривания воды из сока является то, что на выпарной установке при удалении воды из сока и увеличении его концентрации растворимость некоторых несахаров снижается, и они выпадают в осадок, поэтому их необходимо удалить путём фильтрации сиропа. Кроме того, при нахождении в выпарной установке цветность сиропа увеличивается, поэтому его необходимо дополнительно обесцветить путём сульфитации и также подвергнуть фильтрации.

Сгущение сока до сиропа- процесс получения сиропа из очищенного сульфитированного сока выпариванием из него воды в выпарной установке до содержания СВ=60-65%. Всего из очищенного сока выпаривают 110-115% воды к массе свеклы. Выпаривание сока ведут в многокорпусных выпарных установках, что позволяет снизить расход топлива примерно в 2,5 раза. На сахарных заводах преимущественно применяют четырехкорпусные выпарные установки с концентратором. Нагретый в разборных пластинчатых теплообменниках до температуры кипения 126 0С сульфитированный сок направляется в первый корпус выпарной установки, где из него выпаривается часть воды образуя вторичный пар, последовательно сок проходит из первого корпуса во второй, из второго в третий, из третьего в четвертый и затем в концентратор сгущаясь до заданной плотности. Многократное использование теплоты пара возможно при условии понижения температуры кипения сока и давления начиная от первого до последнего корпуса выпарной установки. Сироп после выпарной установки сульфитируют до рН 7,8-8,2 при температуре 80-85 0С, нагревают в пластинчатых разборных теплообменниках до температуры 85-90 0С и фильтруют. Фильтрованный сок направляют на уваривание утфелей 1-й кристаллизации.

Многократное использование теплоты пара возможно при условии понижения температуры кипения сока и давления начиная от первого до последнего корпуса выпарной установки. Сироп после выпарной установки сульфитируют до рН 7,8-8,2 при температуре 80-85 0С, нагревают в пластинчатых разборных теплообменниках до температуры 85-90 0С и фильтруют. Фильтрованный сок направляют на уваривание утфелей 1-й кристаллизации.

4. Кристаллизация сахара

Кристаллизация является завершающим этапом сахарного производства. Кристаллизация сахара – процесс выделения сахаров в виде кристаллов путем выпаривания воды или охлаждения кристаллизуемой массы. Для максимального извлечения сахара при минимальных затратах топлива кристаллизацию сахарозы ведут многократно. Рациональной является трехкристаллизационная схема с аффинацией сахара 3-й кристаллизации первым оттеком утфеля 1-й кристаллизации. Эта схема с учетом использования совершенного оборудования обеспечивает получение сахара стандартного качества при минимальном содержании сахара в мелассе.

Технологические процессы в продуктовом отделении проходят в следующей последовательности:

- Уваривание и центрифугирование утфеля 1-й кристаллизации.

Утфель первый уваривают из сиропа с клеровкой. Содержание СВ=60-65%, рН 7,8-8,2, цветность не более 40 единиц. Утфель уваривают в периодически действующих вакуум-аппаратах в 4 этапа:

а) сгущение сиропа до пересыщенного раствора;

б) заводка кристаллов сахара;

в) наращивание кристаллов сахара;

г) окончательное сгущение и спуск утфеля.

Чтобы предотвратить разложение сахарозы сироп уваривают выпариванием при остаточном давлении 0,02 мПа и температуре 70-72 0С. По мере сгущения сиропа до содержания СВ 80-82% температура его кипения при том же разряжении повышается до 74-76 0С, коэффициент пересыщения до 1,25-1,3. Коэффициент пересыщения показывает во сколько раз в данном сиропе растворено сахарозы больше, чем в насыщенном растворе при тех же условиях. При этом коэффициент пересыщения находится в неустойчивом состоянии, в этот момент производят заводку кристаллов, вводят в аппарат тонкоизмельченную сахарную пудру в количестве 50 г на 40 тонный аппарат. После заводят необходимое количество кристаллов и наращивают их для того, чтобы росли образовавшиеся кристаллы, но не образовывались новые, постоянно в вакуум-аппарат вводят сироп, поддерживая при этом коэффициент пересыщения на уровне 1,12-1,15. Когда кристаллы сахарозы достигнут необходимой величины утфель доводят до концентрации СВ=92-92,5%, температура составляет 70-73 0С, время уваривания 170 мин, содержание кристаллов в утфеле 1-ом 50-55%. Затем утфель подают в автоматизированные центрифуги периодического действия ( ФПН 660 кг и 1000 кг). В результате центрифугирования получают межкристальный раствор утфеля, который называется зеленой патокой I продукта. На поверхности кристаллов сахара остается тонкая пленка придающая желтоватый цвет, чтобы удалить ее в центрифуге ведут пробелку сахара горячей артезианской водой 85-90 0С, расход воды 3-3,5% к массе утфеля.

При этом коэффициент пересыщения находится в неустойчивом состоянии, в этот момент производят заводку кристаллов, вводят в аппарат тонкоизмельченную сахарную пудру в количестве 50 г на 40 тонный аппарат. После заводят необходимое количество кристаллов и наращивают их для того, чтобы росли образовавшиеся кристаллы, но не образовывались новые, постоянно в вакуум-аппарат вводят сироп, поддерживая при этом коэффициент пересыщения на уровне 1,12-1,15. Когда кристаллы сахарозы достигнут необходимой величины утфель доводят до концентрации СВ=92-92,5%, температура составляет 70-73 0С, время уваривания 170 мин, содержание кристаллов в утфеле 1-ом 50-55%. Затем утфель подают в автоматизированные центрифуги периодического действия ( ФПН 660 кг и 1000 кг). В результате центрифугирования получают межкристальный раствор утфеля, который называется зеленой патокой I продукта. На поверхности кристаллов сахара остается тонкая пленка придающая желтоватый цвет, чтобы удалить ее в центрифуге ведут пробелку сахара горячей артезианской водой 85-90 0С, расход воды 3-3,5% к массе утфеля. При этом часть кристаллов растворяется и образуется второй оттек (белая патока), который вместе с зеленой патокой идет на уваривание 2-го утфеля. Содержание влаги в выгруженном из центрифуги сахаре-песке составляет 0,9-1%, температура 55-600С. Влажный сахар направляют на сушильно-охладительную установку, сахар сушат горячим воздухом 105-1100С. Температура высушенного сахара должна быть не более 22-250С, влажность не более 0,14%. Высушенный сахар направляется на упаковку и хранение в полипропиленовые мешки массой 50 кг (тарный метод) или в силосные башни массой 10 тыс. тонн (бестарный метод).

При этом часть кристаллов растворяется и образуется второй оттек (белая патока), который вместе с зеленой патокой идет на уваривание 2-го утфеля. Содержание влаги в выгруженном из центрифуги сахаре-песке составляет 0,9-1%, температура 55-600С. Влажный сахар направляют на сушильно-охладительную установку, сахар сушат горячим воздухом 105-1100С. Температура высушенного сахара должна быть не более 22-250С, влажность не более 0,14%. Высушенный сахар направляется на упаковку и хранение в полипропиленовые мешки массой 50 кг (тарный метод) или в силосные башни массой 10 тыс. тонн (бестарный метод).

- Уваривание и центрифугирование утфеля 2-й кристаллизации.

Полученные после центрифугирования утфеля 1-й кристаллизации оттеки являются насыщенными растворами сахарозы, их используют для уваривания утфеля второго. Зеленую и белую патоки перед вакуум-аппаратами предварительно нагревают в пластинчатых разборных теплообменниках. Уваривание проходит 4 цикла. Заводку кристаллов проводят при помощи сахарной пудры (60-65 кг на 40 тонн утфеля). После наращивания сгущают до содержания СВ=93%. Утфель второй центрифугируют в центрифугах непрерывного действия. При центрифугировании утфеля второго получают сахар 2-й кристаллизации (желтый сахар) и межкристальный оттек. Сахар пробеливают чистой горячей водой в количестве 1% к массе утфеля и получают второй оттек, время уваривания составляет 300 мин.

Заводку кристаллов проводят при помощи сахарной пудры (60-65 кг на 40 тонн утфеля). После наращивания сгущают до содержания СВ=93%. Утфель второй центрифугируют в центрифугах непрерывного действия. При центрифугировании утфеля второго получают сахар 2-й кристаллизации (желтый сахар) и межкристальный оттек. Сахар пробеливают чистой горячей водой в количестве 1% к массе утфеля и получают второй оттек, время уваривания составляет 300 мин.

- Уваривание и центрифугирование утфеля 3-й кристаллизации.

Утфель третий уваривают из первого и второго оттеков утфеля второго и аффинационного оттека, которые предварительно нагревают в пластинчатых теплообменниках.. Продолжительность уваривания утфеля в 1,5 раза больше, чем утфеля второго из-за более низкой чистоты оттеков и большей их вязкости. Для затравки кристаллов используют сахарную пудру в количестве 150-200 г на 40 тонн утфеля, утфель уваривают до СВ=94,5-96%. Из вакуум-аппарата через приемную утфелемешалку поступает в кристаллизационную установку. Утфель охлаждается холодной водой движущейся навстречу внутри вала. За время кристаллизации температура утфеля снижается с 70-75 0С до 35-40 0С, при понижении температуры коэффициент пересыщения увеличивается до 1,20-1,25. За счет увеличения коэффициента пересыщения выкристаллизовывается в утфелемешалках дополнительное количество сахара. Таким образом, процесс кристаллизации сахарозы происходит в два этапа: 1) кристаллизация при выпаривании в вакуум-аппарате; 2) при охлаждении утфеля в утфелемешалках.

Утфель охлаждается холодной водой движущейся навстречу внутри вала. За время кристаллизации температура утфеля снижается с 70-75 0С до 35-40 0С, при понижении температуры коэффициент пересыщения увеличивается до 1,20-1,25. За счет увеличения коэффициента пересыщения выкристаллизовывается в утфелемешалках дополнительное количество сахара. Таким образом, процесс кристаллизации сахарозы происходит в два этапа: 1) кристаллизация при выпаривании в вакуум-аппарате; 2) при охлаждении утфеля в утфелемешалках.

Перед центрифугированием утфель нагревают до температуры 45-500С и центрифугируют в центрифугах непрерывного действия без пробеливания сахара водой. При центрифугировании получают желтый сахар 3-й кристаллизации и один оттек – мелассу.

- Аффинация желтого сахара 3-й кристаллизации.

Для повышения качества сахара 3-й кристаллизации его смешивают с разбавленным первым оттеком утфеля 1-й кристаллизации до содержания СВ=89-90%, перемешивают в утфелемешалке в течение 20 мин при температуре 70-75 0С, в результате этого часть несахаров, содержащихся в пленке покрывающей кристаллы сахара, перейдет в аффинирующий раствор и при центрифугировании будет получен более чистый аффинированный сахар (Ч=97%).

- Клерование желтых сахаров.

Аффинированный желтый сахар 3-й и 2-й кристаллизации растворяют (клеруют) очищенным соком 2-й сатурации при температуре 80-85 0С до содержания СВ=60-65%, смешивают с сиропом из выпарной установки, сульфитируют и подают на уваривание утфеля 1-й кристаллизации.

С целью экономии энергоносителей сахарные растворы (сиропы) нагревают с помощью пластинчатых теплообменников перед основными техпроцессами.

Термины, применяемые в сахарном производстве

Диффузионный сок— жидкость, полученная в результате экстракции горячей водой из свекловичной стружки.

Дефекованный сок— диффузионный сок, обработанный известковым молоком (водной суспензией оксида кальция).

Дефекация — один из способов очистки диффузионного сока путем ввода в него известкового молока (водного раствора оксида кальция).

Сатурация— метод очистки дефекованного сока путем насыщения его диоксидом углерода.

Утфель— это вещество, состоящее из кристаллов сахарозы и межкристального раствора, получаемое из сахарного сиропа и отеков увариванием в вакуум-аппаратах.

Уваривание утфеля— получение утфельной массы путем удаления воды из концентрированных сахаросодержащих растворов до пересыщения выпариванием, введения затравочного материала в пересыщенный раствор и наращивания кристаллов сахарозы.

Межкристальный раствор (патока) – жидкая фаза утфеля, заполняющая промежутки между кристаллами сахара.

Центрифуга для утфеля – машина для разделения кристаллов сахара и межкристального раствора.

Оттек – межкристальный раствор отходящий при центрифугировании утфеля.

Затравка— тонкоизмельченная сахарная пудра.

Клеровка – раствор сахара в очищенном соке или воде.

Аффинация сахара – технологическая операция по повышению качества желтого сахара путем удаления (смывания) значительной части несахаров с поверхности кристаллов при смешивании этого сахара с оттеком более высокой частоты.

Меласса – побочный продукт сахарного производства, является межкристальным раствором полученным при центрифугировании утфеля последней кристаллизации.

Подогреватель— разборный пластинчатый теплообменник, применяемый для нагрева сахарных растворов перед основным технологическим оборудованием.

Этапы производства сахарного песка — Агрофирма ВЕСНА

Производство сахара, выращивание сахарной свёклы и зернобобовых культур

ООО Агрофирма «ВЕСНА»

(831) 282-64-82

АО «Сергачский сахарный завод»

(83191) 5-56-21

ООО «Агрофирма Нижегородская»

(83191) 5-59-19

ООО «Элитагро»

(831) 282-64-82

ГЛАВНАЯ

О КОМПАНИИ

ПРОДУКЦИЯ

НОВОСТИ

КАРЬЕРА

ФОТОГАЛЕРЕЯ

Охрана труда

КОНТАКТЫ

ООО Агрофирма «ВЕСНА»

(831) 282-64-82

АО «Сергачский сахарный завод»

(83191) 5-56-21

ООО «Агрофирма Нижегородская»

(83191) 5-59-19

ООО «Элитагро»

(831) 282-64-82

Главная

/О компании

/

Производство

АО «Сергачский сахарный завод»

АО «Сергачский сахарный завод», находящийся под управлением Агрофирмы «ВЕСНА», занимается

выращиванием сахарной свеклы и производством сахарного песка уже более 50 лет. Сегодня

Сегодня

на предприятии трудятся целые династии рабочих и инженеров. А показатели

по производительности завода и урожайности свеклы выходят на принципиально новый

уровень благодаря современным технологиям и инвестиционным программам.

Основные производственные показатели работы завода

Заготовка сахарной свёклы (тонн)

Выработка сахара (тонн)

Выход сахара (%)

Этапы производства сахарного песка

Технологический процесс производства сахарного песка делится на несколько этапов.

Каждый этап сопровождается лабораторными исследованиями.

Технологический процесс производства сахарного песка делится на несколько этапов.

Каждый этап сопровождается лабораторными исследованиями.

Сбор и транспортировка свеклы на производство

Очистка сырья от почвы и посторонних предметов

Изготовление свекольной стружки

Получение и очистка диффузионного сока

Выпаривание сока до состояния сиропа

Переработка сиропа в кристаллическую массу – утфель І

Получение кристаллического сахара и патоки из утфеля І

Очистка и фасовка сахарного песка

Сбор и транспортировка свеклы на производство

Очистка сырья от почвы и посторонних предметов

Изготовление свекольной стружки

Получение и очистка диффузионного сока

Выпаривание сока до состояния сиропа

Переработка сиропа в кристаллическую массу – утфель І

Получение кристаллического сахара и патоки из утфеля І

Очистка и фасовка сахарного песка

Основной поставщик сырья для производства сахара — ООО «Агрофирма Нижегородская»

«Агрофирма Нижегородская» также находится под управлением

Агрофирмы «ВЕСНА» и поставляет на Сергачский сахарный завод более

70% от общего объема свеклы, используемой при производстве сахара.

Территория «Агрофирмы Нижегородская» расположена в юго-восточной

части Нижегородской области, на землях Сергачского, Сеченовского,

Пильнинского, Княгининского, Гагинского, Шатковского, Перевозского,

Лукояновского и Большемурашкинского районов.

«Агрофирма Нижегородская» также находится под управлением

Агрофирмы «ВЕСНА» и поставляет на Сергачский сахарный завод более

70% от общего объема свеклы, используемой при производстве сахара.

Территория «Агрофирмы Нижегородская» расположена в юго-восточной

части Нижегородской области, на землях Сергачского, Сеченовского,

Пильнинского, Княгининского, Гагинского, Шатковского, Перевозского,

Лукояновского и Большемурашкинского районов.

Посевные площади ООО «Агрофирмы Нижегородская»

Парк техники ООО «Агрофирмы Нижегородская»

Технопарк предприятия состоит из передовой импортной

техники и лучших отечественных образцов

сельскохозяйственных машин:

- Тракторы Challenger, John Deere, Massey Ferguson, VERSATILE, Deutz-Fahr

- Тракторы МТЗ 82, 1221, 1523; Беларус 82, Беларус 1221, Беларус 1523

- Свеклоуборочные комбайны Ropa Euro-Tiger и Grimme Maxtron

- Свеклопогрузчики Ropa Euro-Maus

- Зерноуборочные комбайны Acros, Lexion, Tucano

- Самоходные опрыскиватели Challenger

- Прицепная и навесная техника

- Грузовой и легковой автотранспорт

- Собственная инфраструктура по подработке и сушке зерна мощностью до 80 тыс.

тонн

тонн

Парк техники ООО «Агрофирмы Нижегородская»

Технопарк предприятия состоит из передовой импортной

техники и лучших отечественных образцов

сельскохозяйственных машин:

- Тракторы Challenger, John Deere, Massey Ferguson, VERSATILE, Deutz-Fahr

- Тракторы МТЗ 82, 1221, 1523; Беларус 82, Беларус 1221, Беларус 1523

- Свеклоуборочные комбайны Ropa Euro-Tiger и Grimme Maxtron

- Свеклопогрузчики Ropa Euro-Maus

- Зерноуборочные комбайны Acros, Lexion, Tucano

- Самоходные опрыскиватели Challenger

- Прицепная и навесная техника

- Грузовой и легковой автотранспорт

- Собственная инфраструктура по подработке и сушке зерна мощностью до 80 тыс. тонн

Сахароза — Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 387

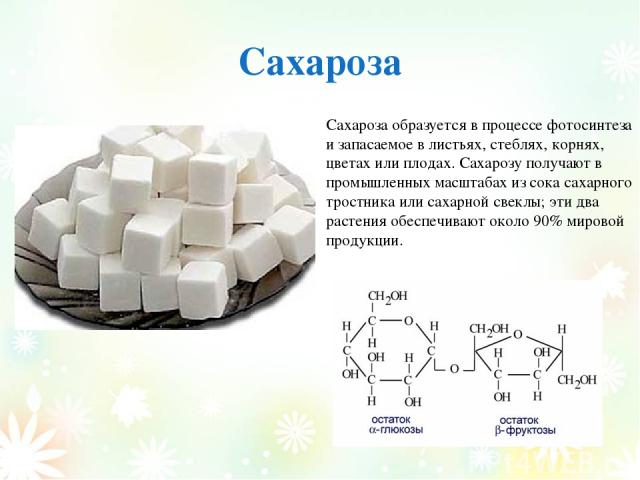

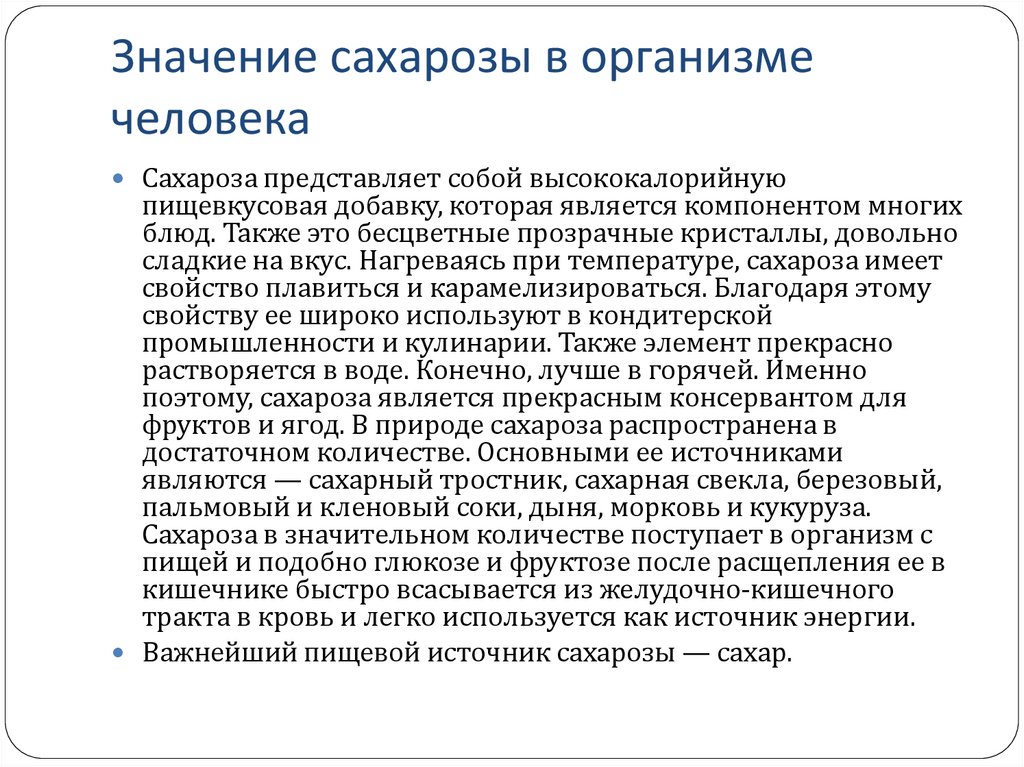

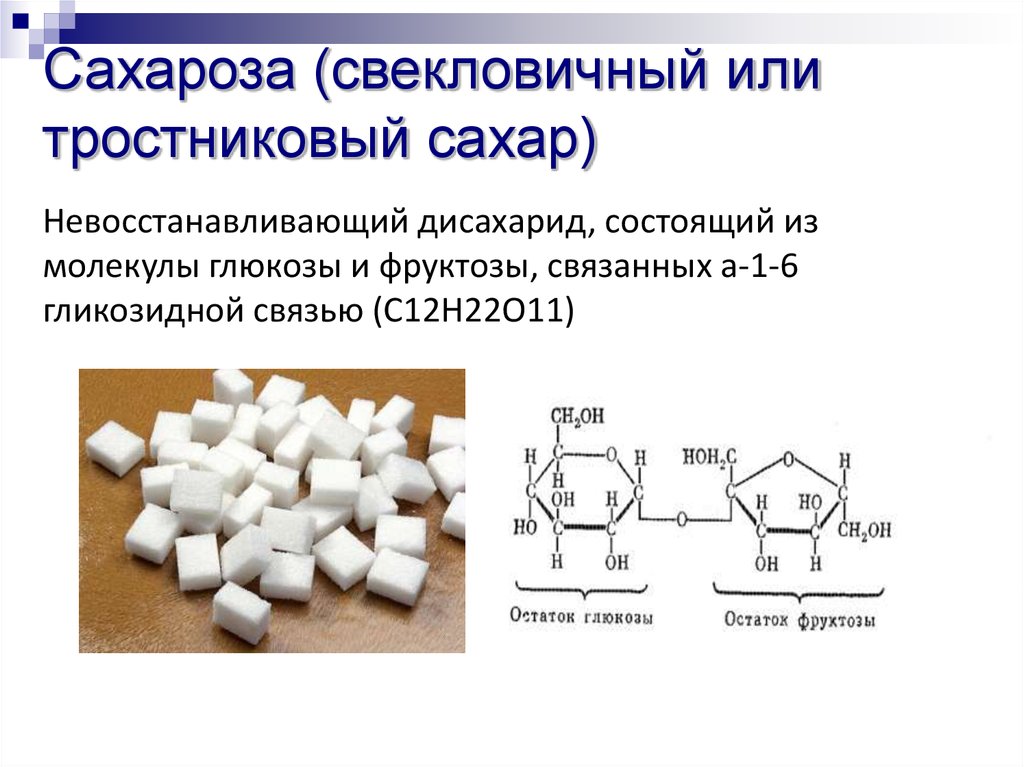

Сахароза или столовый сахар получают из сахарного тростника или сахарной свеклы. Сахароза производится из единиц глюкозы и фруктозы. Звенья глюкозы и фруктозы соединены ацетально-кислородным мостиком в альфа-ориентации. Структуру легко распознать, поскольку она содержит шестичленное кольцо глюкозы и пятичленное кольцо фруктозы.

Сахароза производится из единиц глюкозы и фруктозы. Звенья глюкозы и фруктозы соединены ацетально-кислородным мостиком в альфа-ориентации. Структуру легко распознать, поскольку она содержит шестичленное кольцо глюкозы и пятичленное кольцо фруктозы.

Введение

Чтобы распознать глюкозу, ищите горизонтальную проекцию -ОН на углероде №4. Альфа-ацеталь на самом деле является частью двойного ацеталя, поскольку два моносахарида соединены в полуацетале глюкозы и полукетале фруктозы. В сахарозе не осталось полуацеталей, и поэтому сахароза является невосстанавливающим сахаром .

Рисунок \(\PageIndex{1}\): Сахароза

Производство сахара

Сахар или, точнее, сахароза — это углевод, который содержится в каждом фрукте и овоще. Это основной продукт фотосинтеза, процесса, посредством которого растения превращают солнечную энергию в пищу. Сахар в наибольшем количестве содержится в сахарном тростнике и сахарной свекле, от которых он отделяется для коммерческого использования.

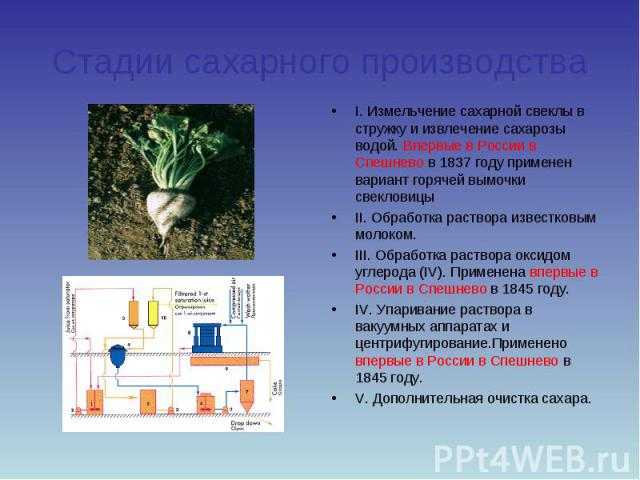

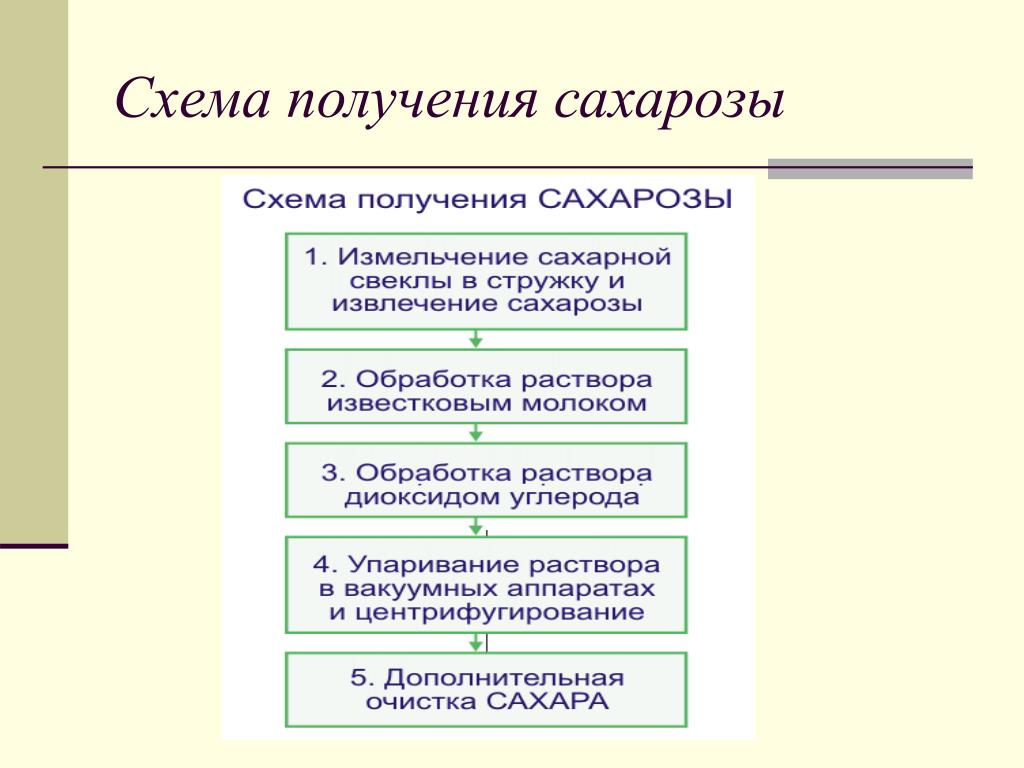

На первом этапе переработки природный сахар, хранящийся в стебле тростника или корнеплоде свеклы, отделяют от остального растительного сырья физическими методами. Для сахарного тростника это достигается за счет:

- прессование трости для извлечения сока, содержащего сахар

- кипячение сока до тех пор, пока он не начнет густеть и сахар не начнет кристаллизоваться

- центрифугирование кристаллов сахара для удаления сиропа с получением сахара-сырца; сахар-сырец еще содержит много примесей

- Доставка сахара-сырца на нефтеперерабатывающий завод, где его промывают и фильтруют для удаления оставшихся несахарных ингредиентов и красителя

- кристаллизация, сушка и упаковка сахара-рафинада.

Переработка свекловичного сахара аналогична, но выполняется в одном непрерывном процессе без стадии сахара-сырца. Сахарную свеклу моют, нарезают и замачивают в горячей воде, чтобы отделить сахаросодержащий сок от волокон свеклы. Насыщенный сахаром сок очищают, фильтруют, концентрируют и сушат в несколько этапов, аналогичных обработке тростникового сахара.

Насыщенный сахаром сок очищают, фильтруют, концентрируют и сушат в несколько этапов, аналогичных обработке тростникового сахара.

Ацетальная функциональная группа

Углерод № 1 (красный слева) называется аномерным углеродом и является центром ацетальной функциональной группы. Углерод, к которому присоединены два атома кислорода эфира, является ацеталем. Альфа-положение определяется как эфирный кислород, находящийся на противоположной стороне кольца по отношению к C # 6. В структуре кресла это приводит к проекции вниз . Это то же определение, что и -ОН в полуацетале.

Вторая ацетальная группа определяется зелеными атомами. Это происходит потому, что реакция образования дисахарида происходит между полуацеталем глюкозы и полукеталем фруктозы.

Рисунок \(\PageIndex{2}\): Сахароза

Инвертный сахар

При гидролизе сахароза образует смесь глюкозы и фруктозы в соотношении 1:1. Эта смесь является основным ингредиентом меда. Он называется инвертным сахаром, потому что угол удельного вращения плоскополяризованного света меняется с положительного на отрицательное значение из-за присутствия оптических изомеров смеси сахаров глюкозы и фруктозы.

Эта смесь является основным ингредиентом меда. Он называется инвертным сахаром, потому что угол удельного вращения плоскополяризованного света меняется с положительного на отрицательное значение из-за присутствия оптических изомеров смеси сахаров глюкозы и фруктозы.

Гидролиз сахарозы

При гидролизе любого ди- или полисахарида молекула воды помогает разорвать ацетальную связь, как показано красным. Ацетальная связь разрывается, H из воды присоединяется к кислороду на глюкозе. Затем к углероду на фруктозе добавляют -ОН.

Рисунок \(\PageIndex{1}\): Гидролиз сахарозы

Упражнение \(\PageIndex{1}\)

Является ли глюкоза альфа или бета?

Ответ

-OH на углероде № 1 проецируется вниз, следовательно, альфа.

Упражнение \(\PageIndex{2}\)

Фруктоза — альфа или бета?

Ответ

-ОН на атоме углерода № 1 проецируется вниз и находится на той же стороне кольца, что и C#6, крайний справа на фруктозе, следовательно, бета.

Авторы

- Чарльз Офардт, почетный профессор Элмхерстского колледжа; Виртуальная химическая книга

Sucrose распространяется под лицензией CC BY-NC-SA 4.0, автором, ремиксом и/или куратором является LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Лицензия

- CC BY-NC-SA

- Версия лицензии

- 4,0

- Показать страницу TOC

- № на стр.

- Теги

- Аномерный углерод

- сахароза

Сахарная свекла | Описание, растение, сахар, выращивание и факты

сахарная свекла

Все СМИ

- Похожие темы:

- корнеплод

Бета обыкновенная

свекловичный сахар

жом сахарной свеклы

Просмотреть все связанные материалы →

сахарная свекла , ( Beta vulgaris ), одна из четырех культурных форм растения Beta vulgaris из семейства амарантовых (Amaranthaceae), выращиваемый как источник сахара. Сок сахарной свеклы содержит большое количество сахарозы и уступает только сахарному тростнику в качестве основного источника сахара в мире. Сведения о переработке свекловичного сахара и истории его использования см. в разделе сахар.

Сок сахарной свеклы содержит большое количество сахарозы и уступает только сахарному тростнику в качестве основного источника сахара в мире. Сведения о переработке свекловичного сахара и истории его использования см. в разделе сахар.

Сахарную свеклу выращивали как огород и на корм задолго до того, как она стала цениться за содержание сахара. Сахар был получен экспериментально из свеклы в Германии в 1747 году химиком Андреасом Маргграфом, но первый сахарный завод из свеклы был построен в 1802 году в Силезии (ныне в Польше). Наполеон заинтересовался этим процессом в 1811 году, потому что британская блокада отрезала Французскую империю от поставок тростникового сахара-сырца из Вест-Индии. Под его влиянием во Франции было создано 40 свеклосахарных заводов. Хотя отрасль временно пришла в упадок после падения Наполеона, она восстановилась в 1840-х годах. Затем производство свекловичного сахара быстро росло по всей Европе, и к 1880 году его тоннаж превысил тоннаж тростникового сахара. На свекловичный сахар в настоящее время приходится почти все производство сахара в Европейском союзе и около одной пятой всего мирового производства.

На свекловичный сахар в настоящее время приходится почти все производство сахара в Европейском союзе и около одной пятой всего мирового производства.

Викторина «Британника»

Еда со всего мира: правда или вымысел?

Культура

Сахарная свекла уже давно выращивается как яровая культура в относительно прохладных частях умеренного пояса мира. Совсем недавно его выращивали как озимую культуру в теплых регионах умеренного пояса, включая части Южной Америки, Африки, Ближнего Востока и юга Европы. Вегетационный период от посева до уборки 170–200 дней. Хороший урожай корнеплодов сахарной свеклы получают, когда климат в течение всего периода выращивания был мягким, а подходящее содержание сахарозы обеспечивается, когда последний период роста был холодным. В случае с озимой культурой период созревания приходится на весну, чему способствует задержка воды для свеклы. Для сахарной свеклы требуется хорошо распределенное количество осадков около 610 мм (24 дюйма), и культуру необходимо орошать, если осадков недостаточно.

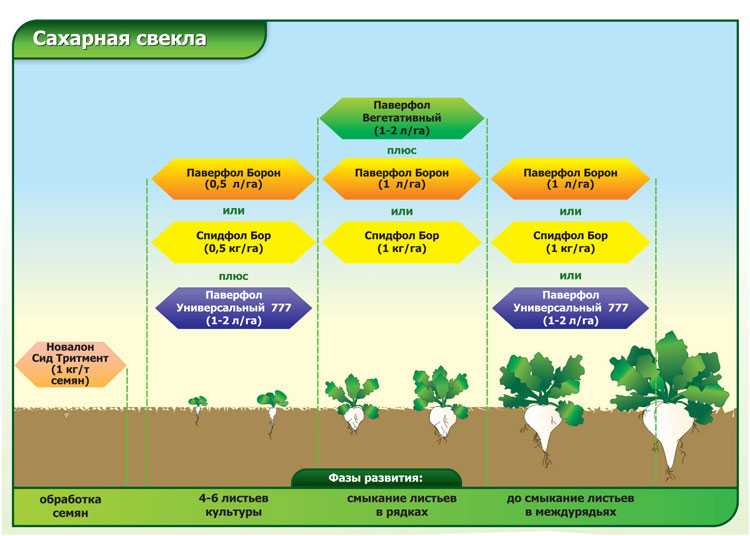

Сахарная свекла выращивается из семян и может быть высеяна на различных почвах, от супеси до тяжелой глины. Посевное ложе готовят глубокой вспашкой после уборки предшествующей культуры. Идеальная почва – суглинок, богатый гумусом, глубокий и однородный, обладающий соответствующей адгезией и умеренной влагоудерживающей способностью. Перед посевом семена обрабатывают дезинфицирующими средствами от черной корневой болезни.

На промышленных фермах сеялки точного высева высевают семена на глубину от 2 до 4 см (от 0,75 до 1,5 дюймов) и на расстоянии от 6 до 8 см (от 2,5 до 3 дюймов) друг от друга; ряды обычно находятся на расстоянии от 50 до 56 см (от 20 до 22 дюймов) друг от друга. Удобрения вносят одновременно с посевом, а после заделки опрыскивают гербицидами. Всхожесть семян происходит примерно через 10 дней после посева.

Удобрения вносят под сахарную свеклу с начала посева в течение всего вегетационного периода. Азотные удобрения увеличивают массу корнеплодов сахарной свеклы, но задерживают созревание. Калий хорошо усваивается сахарной свеклой, увеличивая массу корнеплода, но, опять же, если поглощается слишком много калия, созревание замедляется, может возникнуть дефицит магния. Поглощение фосфора меньше, чем азота и калия, но он увеличивает массу корнеплодов сахарной свеклы и ускоряет созревание.

Калий хорошо усваивается сахарной свеклой, увеличивая массу корнеплода, но, опять же, если поглощается слишком много калия, созревание замедляется, может возникнуть дефицит магния. Поглощение фосфора меньше, чем азота и калия, но он увеличивает массу корнеплодов сахарной свеклы и ускоряет созревание.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Зрелый корень сахарной свеклы может вырасти до 1–2 кг (2,2–4,4 фунта) и может содержать 8–22 процента сахарозы по весу. Уборка сахарной свеклы обычно начинается в конце сентября или начале октября для яровых культур и проводится быстро, чтобы закончить до того, как почва замерзнет. Существует два метода промышленной уборки: в методе Поммритцера подкормка и подъем корней выполняются двумя отдельными машинами, а в другом методе обе операции выполняются одной машиной. Посевы сахарной свеклы обычно чередуют с кукурузой (кукурузой) или пшеницей каждые четыре-шесть лет, чтобы уменьшить ущерб, причиняемый Rhizoctonia корневая гниль или нематоды сахарной свеклы ( Heterodera schachtii ).

тонн

тонн